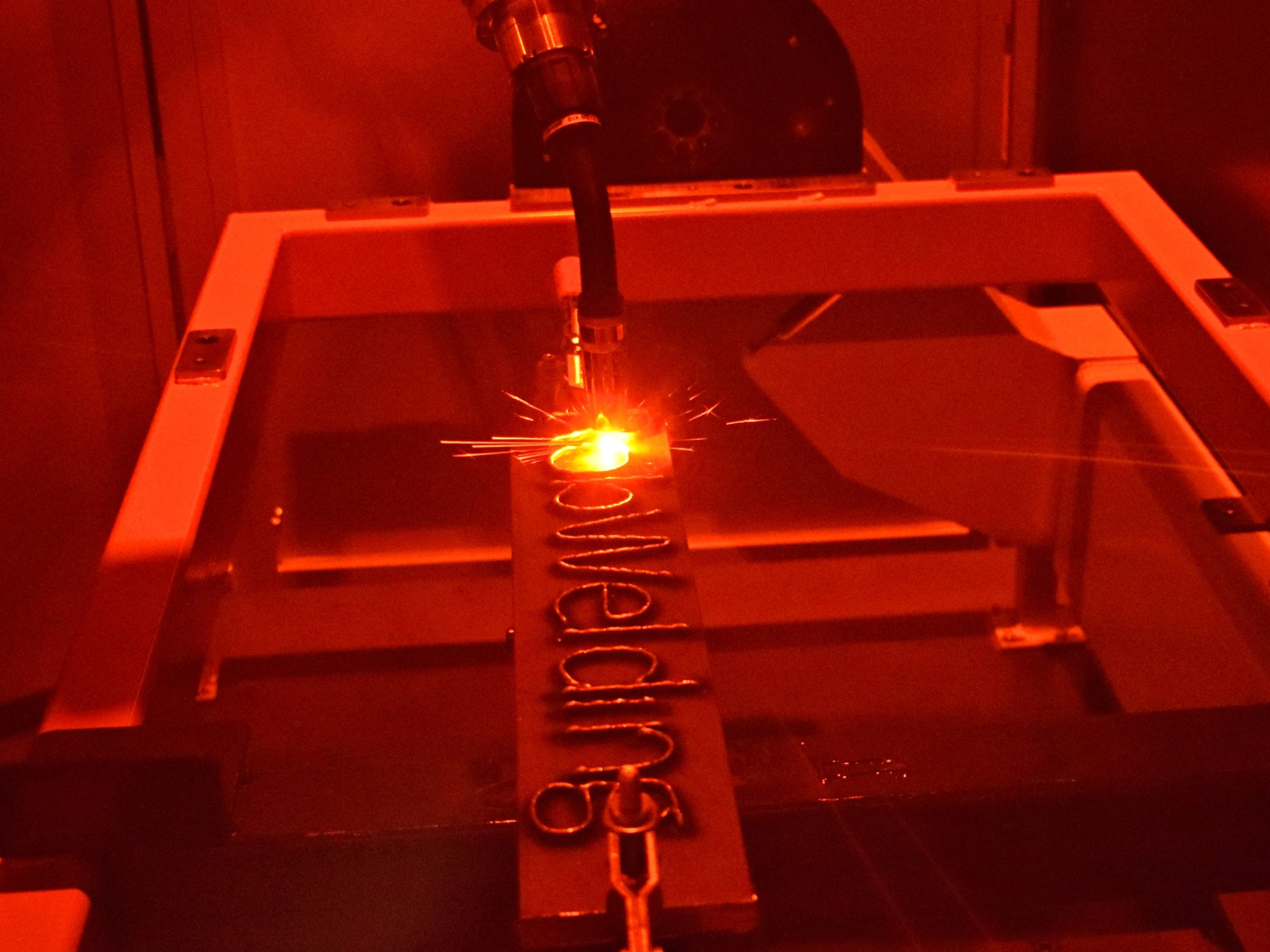

Begin mei organiseerde RobWelding in hun standplaats in Dodewaard een open huis. Hier gaf de lasautomatiseringsspecialist een kijkje in de productiefabriek en gaf het inzicht in de trends die momenteel in de markt spelen. Flexibiliteit, automatisering, duurzaamheid en virtual reality (VR), zijn enkele onderwerpen.

Robot automatiseert lasprocessen

“Lasautomatisering vraagt om een hoge flexibiliteit”

RobWelding bestaat nu ruim twaalf jaar en is uitgegroeid tot een totaalleverancier van lasautomatiseringsoplossingen. “Je kunt ons zien als een systeemintegrator. We brengen robots van ABB Robotics, lasklemmen, gereedschapswisselaars en snelspanklemmen van Destaco en de lasbron van bijvoorbeeld ESAB of Lorch samen tot één automatische lasoplossing. Daarbij zijn we heel flexibel en kunnen we klantspecifieke systemen ontwikkelen. Het samenstellen van alle systemen en de bouw van het frame doen we hier in Dodewaard”, vertelt Martijn Dijkhuizen, Marketeer bij RobWelding. Tijdens het open huis werden een aantal klantspecifieke projecten getoond. Zo was er bijvoorbeeld garaneen grote machine opgesteld van Vlastuin D-Tec uit Kesteren, producent van container- en tanktrailers. In opdracht van Vlastuin D-Tec moderniseert

RobWelding deze installatie. Zo worden alle slijtdelen vervangen, worden robots vernieuwd en wordt de lasbron weer op de laatste stand der techniek gebracht. In het geval van de D-Tec installatie zijn onder andere twee nieuwe robots geïnstalleerd op een track voor meer bereik. “Hergebruik is een trend die we nu al enkele jaren zien groeien. Bedrijven kiezen steeds vaker voor het retrofitten van een bestaande lasinstallatie. En dat is niet zo vreemd. Het is in eerste instantie veel voordeliger dan het aanschaffen van een compleet nieuwe installatie. Daarnaast is dit een veel duurzamere oplossing. Het frame of andere onderdelen die niet onderhevig zijn aan slijtage kunnen op die manier efficiënt hergebruikt worden. Daarnaast zijn we in staat om meer functionaliteiten toe te voegen, zoals een hoger bereik van de robot met behulp van een track, een extra as of een zwenkarm. En op het gebied van software is natuurlijk veel te verbeteren. Zo maken we zelf ook gretig gebruik van de laatste ontwikkelingen op softwaregebied. We gebruiken bijvoorbeeld steeds vaker VR voor de ontwikkeling van onze systemen”, vertelt Dijkhuizen. Tijdens de open dagen werd een demonstratie gegeven van VR. Door de combinatie van een VR-bril met programmeersoftware kun je eenvoudig virtueel een robotcel ontwerpen en kun je ook virtueel door een robotcel wandelen. “Dit biedt voordelen bij het ontwerpen en testen van een installatie en je kunt de klant een idee geven hoe de lasautomatisering er uit komt te zien. Dit is met name van belang bij een klantspecifieke oplossing”, aldus Mario Hakkert, projectleider bij RobWelding. In de virtuele omgeving kunnen alle bewegende delen gemanipuleerd worden. Zo is ook te zien of onderdelen van de installatie of het werkstuk ongewenst met elkaar in contact kunnen komen. Het biedt dus meer inzicht. Tenslotte kan VR gebruikt worden voor het programmeren van de robothandelingen. Door virtueel de robot vast te pakken kunnen punten vastgelegd worden in de 3D-omgeving. Later loopt de robot dit programma af, zodat je je werk goed kan controleren.

KANT-EN-KLAAR

Naast klantspecifieke oplossingen produceert RobWelding ook een kant-en-klaar lasautomatiseringssysteem dat snel in gebruik genomen kan worden: de Ready Robotic Cell (RRC). Deze lascel bestaat altijd uit een basisframe, een robot en is leverbaar in een aantal vaste formaten, namelijk de R300 en R600. De klant is echter vrij om te kiezen uit verschillende ABB-robots, diverse standaard manipulatoren en alle westerse lasmachines. Zo kan een bedrijf haar eigen, vertrouwde merk lasmachine houden. De lasmachine wordt tevens geïntegreerd in de ABB software, waardoor alle lasinstellingen met de robotbesturing ingesteld kunnen worden. Door gebruik te maken van ABB-robots profiteert RobWelding van alle innovatieve ontwikkelingen van de robotfabrikant. Dijkhuizen: “Een handige feature van ABB is dat het complete slangenpakket door de robot heen loopt. In het verleden liep dit buiten de arm van de robot, waardoor bij het lassen in krappe ruimtes het slangenpakket met het werkstuk in aanraking kon komen. Met het interne slangenpakket is dat probleem opgelost en wordt schade aan slangen, werkstuk en robot voorkomen.”

Een andere functie van ABB waar RobWelding optioneel in haar systemen gebruik van maakt is de Bulls Eye. Dit is een toorts-calibratiesysteem waarmee de positie van het lasdraad aan de toorts gemeten kan worden. Het systeem meet de afwijking en corrigeert deze automatisch. Volgens Dijkhuizen komt de Bulls Eye van pas wanneer de robot een lichte botsing heeft gehad door een eventuele programma- of mal afwijking, waardoor de positie van de lasdraad is verschoven ten opzichte van de oorspronkelijk positie waar de besturing mee werkt. Mocht de positie afwijken dan wordt door de robot binnen dertig seconden een nieuwe lasdraadpositie berekend en wordt de gemeten positie in ongeveer 2,5 minuut automatisch gecorrigeerd naar de oorspronkelijke positie. Hierdoor kan zonder handmatige ingreep verder geproduceerd worden. Dijkhuizen merkt wel op dat dit geldt bij kleine aanvaringen.

Als de robot een behoorlijke crash heeft gehad, dan raadt Rob Welding altijd aan om de installatie uitvoerig te controleren, te kalibreren en waar nodig onderdelen te vervangen. “Als de lasdraadpositie om wat voor reden dan ook is verschoven, is Bulls Eye een handig systeem om te garanderen dat op de juiste plaats gelast wordt. Bij een geautomatiseerd proces is zo’n veiligheidsvoorziening een welkome toevoeging. Het voorkomt afkeur en kosten.”

Andere eigenschappen van de compacte RRC zijn een standaard reinigingsstation om de lastoorts te reinigen en een manipulator. Deze manipulator maakt het mogelijk om aan de ene zijde het werkstuk te beladen of te ontladen, terwijl aan de andere zijde het werkstuk wordt gelast. Dit reduceert de looptijden en verhoogt de inschakelduur. Voor een optimale flexibiliteit kunnen op de werktafel diverse producten tegelijk worden aangebracht. De RRC is inzetbaar tot productafmetingen van 4.000 mm x 1.400 mm.

IN HUIS GETEST

Alle lasrobotinstallaties worden voordat ze naar de klant gaan eerst in eigen huis getest. Na goedkeuring gaan ze pas naar de klant. Hierdoor is het product binnen een dag operationeel. Bedrijven die werknemers in dienst hebben die nog niet met robots bekend zijn, kunnen bij RobWelding een driedaagse cursus volgen. Op het moment dat de installatie dan geplaatst is, kan er direct mee geproduceerd worden. In het geval van de RRC, die ook eerst in eigen huis wordt getest, kan binnen één dag geïnstalleerd worden. Het programma van de RRC kan als offline geprogrammeerd worden, zodat de lasbewerking ondertussen gewoon door kan gaan. De programmering is tussen verschillende lascellen volledig uitwisselbaar. Dat maakt het een stuk flexibeler. RobWelding kan de klant ondersteunen bij het maken van programma’s. Daarnaast ondersteunt het bedrijf ook bij het ontwerpen van lasmallen. “Lasmallen zijn vaak een ondergeschoven kindje bij robotprojecten. Bedrijven bedenken vaak zelf een oplossing om kosten drukken, maar vaak is dit niet de meest efficiënte oplossing. RobWelding maakt op basis van het 3D-ontwerp van het werkstuk mallen op maat. Met de juiste mal is veel productiviteitswinst te behalen. Dat moeten we klanten nog wel eens duidelijk maken”, vertelt Dijkhuizen.

Meer inzicht en minder eentonig

Bij RobWelding kan gekozen worden uit lasmachines van alle fabrikanten. Ook op het gebied van lasmachines worden nog nieuwe innovaties ontwikkeld, blijkt uit nieuws van ESAB en Lorch. ESAB is bijvoorbeeld erg actief met het ontwikkelen van digitale ecosystemen. Zo verbinden ESAB WeldCloud en CutCloud digitale ecosystemen voor handmatige, robotische en automatische las- en snijautomatisering. Met deze digitale oplossingen kunnen bedrijven met één klik geavanceerde dashboards bekijken. Een operations-manager zou bijvoorbeeld de volgende data voor een reeks lasapparaten kunnen bekijken: totale lasboogtijd, gemiddelde lasboogtijd per las, aantal lassessies, totaal gewicht van de neergesmolten lasdraad, draad gebruikt door elk station en het gemiddeld aantal onregelmatigheid per apparaat per sessie. Een supervisor kan gemakkelijk statistieken van een willekeurige gebruiker bekijken, de gewenste prestatiekenmerken identificeren en deze vervolgens reproduceren. Daarnaast heeft ESAB nog meer geïntegreerde digitale oplossingen, zoals WeldQAS, een real-time analyseproduct voor het meten van de laskwaliteit. WeldQAS, dat gereed is voor koppeling met de ESAB WeldCloud, levert de microdetails die engineers en kwaliteitsbewakingsmedewerkers nodig hebben. Door gemeten parameters te vergelijken met referentiecurves, berekent het systeem kwaliteitsmarkeringen voor iedere lasnaad en geeft het onmiddellijk een melding wanneer een onregelmatigheid optreedt. Gedetecteerde onregelmatigheid zijn onder andere een slechte ontsteking van de vlamboog, plaatselijke poreusheid, doorbranden, naadlengte (te lang of te kort) en lasnaadonderbreking. Met deze analyseprogramma’s wordt meer inzicht verkregen in het proces en kan veel gerichter geoptimaliseerd worden.

LASSEN MET COBOT

Lorch stelde niet zo heel lang geleden een Cobot laspakket voor, waarmee kleine lasprocessen snel en effectief zijn te automatiseren. Kleine en middelgrote bedrijven staan tegenwoordig voor enorme uitdagingen: hoge kostendruk in combinatie met de grootst mogelijke productieflexibiliteit, snel groeiende concurrentie door globalisering en industriële automatisering en een enorm tekort aan geschoolde werknemers, dat in de toekomst alleen maar zal toenemen. Het ‘Lorch Cobot laspakket’, bestaande uit een collaboratieve robot (cobot), de ‘Lorch Cobotronic-software’ en een Lorch-lassysteem, maakt het mogelijk om lasprocessen laagdrempelig te automatiseren en workflows te optimaliseren. Dankzij het eigen gewicht van iets minder dan dertig kilo is de cobot mobiel en kan het systeem indien nodig flexibel en gemakkelijk naar andere locaties worden verplaatst. Het kan snel op elke lastafel worden gemonteerd, zodat het onmiddellijk in elke productieomgeving kan worden geïntegreerd. Het gebruik van de lascobot compenseert tenslotte effectief het steeds groter tekort aan geschoolde werknemers. De cobot kan betrouwbaar repetitieve en daarom vaak eentonige en saaie lastaken uitvoeren, terwijl lassers zich meer kunnen toewijden aan veeleisende lasopdrachten. Een cobot is overigens geen vervanging voor een industriële lasrobot.