De Ceratizit Group heeft de krachten van Ceratizit, Komet, WNT en Klenk gecombineerd onder de naam Team Cutting Tools. Hiermee ontstaat een grote ‘full-range’ gereedschapsleverancier. Om te laten zien hoe de groep is georganiseerd werd recent een persreis georganiseerd langs vier productielocaties: in het Duitse Stuttgart, Balzheim en Kempten en het in Oostenrijk gelegen Reutte. Tijdens de aankomende EMO Hannover wordt de gezamenlijke Team Cutting Tools naam voor het eerst op een grootschalige internationale beurs naar buiten gedragen.

Alle gereedschapsspecialiteiten onder een naam

Door de expertise van vier gereedschapsfabrikanten samen te brengen onder de naam Team Cutting Tools, ontstaat een ruim aanbod aan diensten, een uitgebreid productassortiment dat alle industriegebieden afdekt en een efficiënte productie, verkoop en distributie. Bovendien kan kennis onderling uitgewisseld worden voor snellere productontwikkeling. Eén van die ontwikkelingen wordt gepresenteerd door Komet in Stuttgart, producent van PCB-boor- en ruimgereedschappen. Al sinds 2016 past de fabrikant 3D-metaalprinten toe voor het printen van gereedschappen. Onder andere voor specials is 3D-printen een interessante productiemethode. Een voorbeeld dat Komet liet zien tijdens de persreis is een boorgereedschap dat is ontwikkeld om nabewerkingen uit te voeren in het gietstuk van een automotor. Komet ontwikkelde met de mogelijkheden van 3D-printen een boorlichaam met een speciale spaangeleiding, die eenvoudig de spanen uit het gietstuk kan afvoeren. Met conventionele gereedschappen was dit niet mogelijk en vielen spanen in de holle ruimtes en koelkanalen van de motor. Het was een tijdrovend en duur proces om de spanen daar te verwijderen. Dat probleem is met de 3D-geprinte gereedschappen verleden tijd. Daarnaast maakt 3D-printen het mogelijk om gereedschappen te maken met meer snijkanten, waardoor spaanvolumes omhoog kunnen.

Komet gebruikt voor het 3D-printen een RenAm 500 Q metaalprinter van Renishaw, uitgerust met vier lasers. Met een dikte van 0,02 mm per laag bouwen de lasers vier gereedschappen van gereedschapsstaal gelijktijdig op. Naast specials brengt Komet ook standaard 3D-geprinte gereedschappen op de markt. Dan moet je denken aan gereedschappen met bijvoorbeeld meer snijkanten.

2,5 MILJOEN VERSPANENDE GEREEDSCHAPPEN

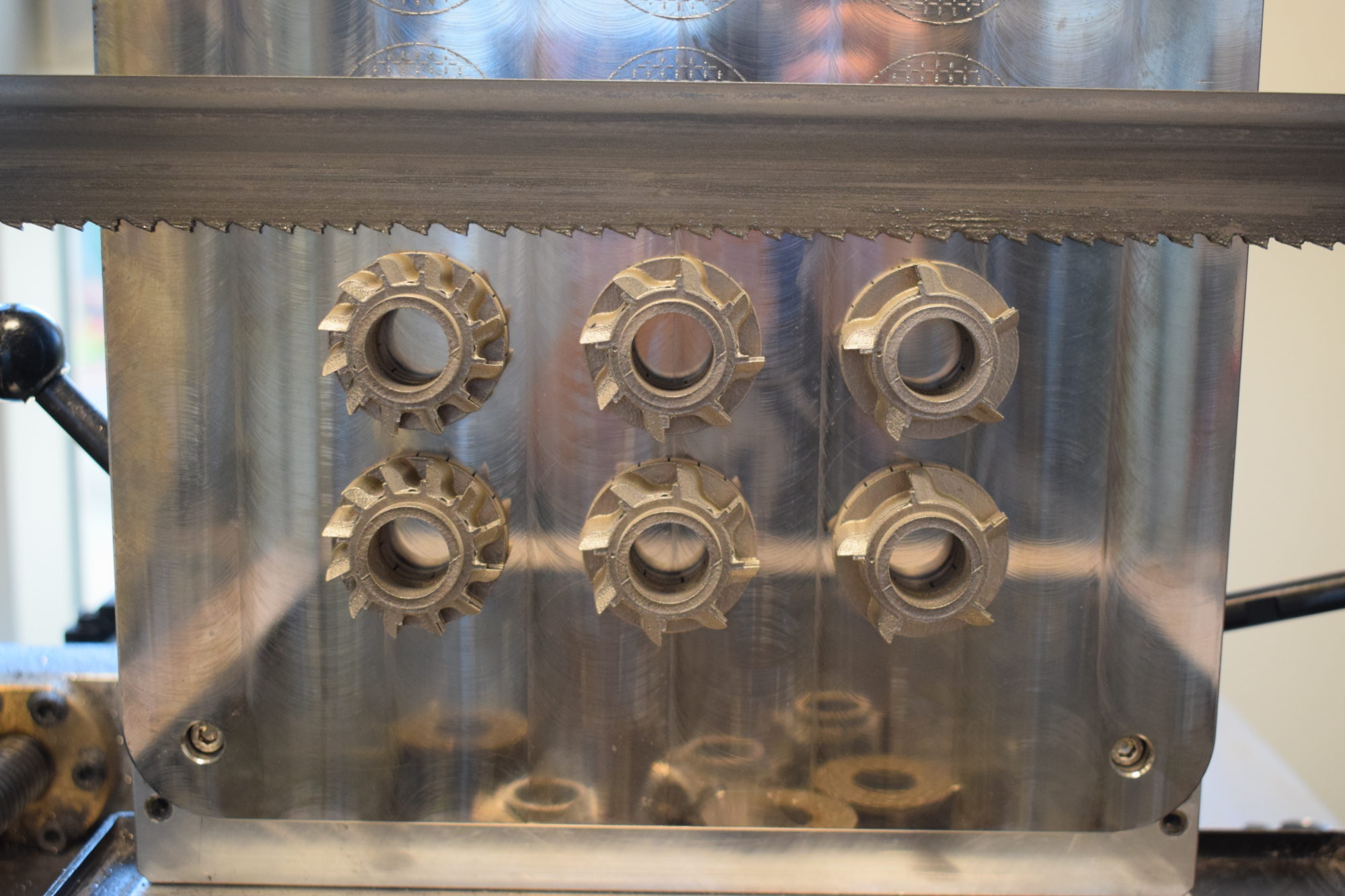

Een kleine 120 km ten zuidoosten van Stuttgart vinden we Ceratizit Balzheim. Deze fabriek ontstond in maart 2018 uit de fusie van de twee Ceratizit dochterondernemingen Klenk en Günther Wirth Präzisionswerkzeuge. Jaarlijks worden hier meer dan 2,5 miljoen verspanende gereedschappen geproduceerd voor boren, ruimen, frezen en verzinken. Dat staat voor de verwerking van 310 ton materiaal per jaar. Het magazijn is uitgerust met een Kardex Remstar opslagsysteem met 140.000 opslagposities. In totaal ligt hier constant zestig ton ruwmateriaal op voorraad. Het 11.000 m2 vloeroppervlak van de fabriek is gevuld met 92 CNC-machines voor een 24/7 productie. Een centraal koelsmeermiddelsysteem voorziet alle machines van koelsmeermiddel. In totaal wordt er 12.000 liter koelsmeermiddel per minuut in de fabriek rondgepompt. De warmte die het middel opneemt wordt gebruikt om energie op te wekken. Met de interne warmtekrachtcentrale wordt jaarlijks ongeveer 350 ton CO2 bespaard. Het overgrote deel van de CNC-machines in het Duitse Balzheim zijn slijpmachines. Hiermee worden gereedschappen, zoals boortjes vanaf een diameter van 0,1 mm in de micro-afdeling tot aan 70xD als special in de boorafdeling, bewerkt. Volgens Patrick Umans, salesmanager bij Ceratizit Nederland (voorheen WNT Nederland), maken de nieuwe CNC-machines steeds meer ontwikkelingen op gereedschapsgebied mogelijk. “Doordat onder andere de slijpmachines steeds stabieler worden en voorzien zijn van een betere ondersteunende bril, kunnen we nu veel langere gereedschappen produceren, zoals bijvoorbeeld diepboorgereedschappen. 70xD was vroeger absoluut niet mogelijk, maar tegenwoordig zitten we met deze lengte-diameterverhouding nog niet eens op het maximaal haalbare. Ook in het hele fijne bereik wordt steeds meer mogelijk. Zo kunnen ze hier boortjes met een diameter vanaf 0,7 mm al voorzien van interne emulsiekanalen.” De gereedschappen die in Balzheim worden geproduceerd worden ook hier voorzien van een coating. De coating is essentieel voor de standtijd van het gereedschap. Na een grondige reiniging worden in Balzheim maandelijks 250.000 gereedschappen voorzien van een coating. En niet elke coating is hetzelfde. Maar liefst 123 variaties zijn er om uit te kiezen om net die eigenschappen te realiseren die nodig zijn voor een bepaalde toepassing.

“3D-PRINTEN MAAKT HET MOGELIJK GEREEDSCHAPPEN TE MAKEN MET MEER SNIJKANTEN, WAARDOOR SPAANVOLUMES OMHOOG KUNNEN”

TESTCENTRUM

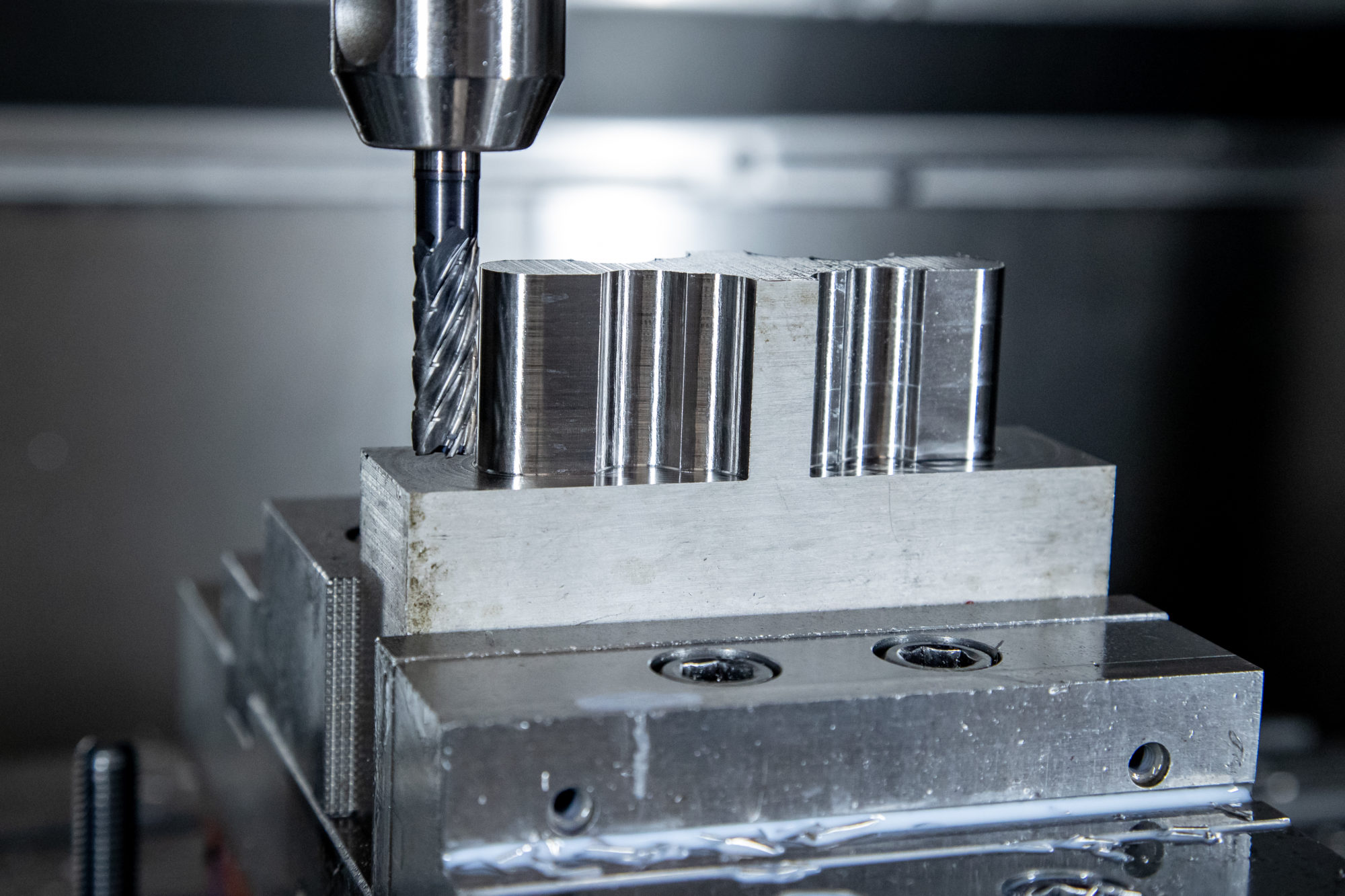

In Balzheim bevindt zich ook een testcentrum. Omdat tachtig tot negentig procent van de nieuwe gereedschappen hier wordt getest is het testcentrum een belangrijk onderdeel van de R&D-afdeling. Met behulp van vier CNC-bewerkingscentra worden frees- en boorgeometrieën, zoals de snijkanten, uitvoerig getest en verbeterd. De vier bewerkingscentra hebben alle vier verschillende eigenschappen. Zo is er sinds 2018 een vijfassige hoogdynamische Hermle C 42 aanwezig voor het verspanen van complexe werkstukken en het uitvoeren van verschillende bewerkingsstrategieën zoals trochoïdaal frezen. “Trochoïdaal frezen is een bewerkingsstrategie die steeds meer gebruikt wordt in Nederland. We begeleiden onze klanten hiernaartoe, want dankzij trochoïdaal frezen ontstaan er minder vibraties en is de standtijd van het gereedschap veel hoger. Het is tevens veel sneller. Het grootste probleem voor bedrijven om hiermee aan de slag te gaan is vaak het gebrek aan kennis, software en soms ook nog het in het bezit zijn van dynamische machines. Als gereedschapsleverancier kunnen we onze klanten op het gebied van kennis goed assisteren”, vertelt Tinus Zuetenhorst, directeur van Ceratizit Nederland.

Een andere bewerking waar veel onderzoek naar wordt gedaan is het verspanen van composieten. Een bewerkingscentrum van DMG Mori wordt hier speciaal voor ingezet. De machine is bijvoorbeeld voorzien van een afzuiging, om gevaarlijk gassen die vrijkomen bij het composiet verspanen af te voeren. Wat het verspanen van composiet nog lastiger maakt is als er sprake is van een materiaalmix, bijvoorbeeld wanneer er verschillende lagen zijn van composiet met koper, titanium of aluminium. Ceratizit stopt veel tijd in ontwikkeling om deze combinatie van materialen met één gereedschap te verspanen.

“DANKZIJ TROCHOÏDAAL FREZEN ONTSTAAN ER MINDER VIBRATIES EN IS DE STANDTIJD VAN HET GEREEDSCHAP VEEL HOGER”

LOGISTIEK CENTRUM

Zeventig kilometer ten zuiden van Balzheim, dichtbij de Oostenrijkse grens, vinden we in het plaatsje Kempten het grote logistieke centrum van de Ceratizit Group. In dit geautomatiseerde magazijn worden dagelijks 10.000 picks verricht en 4.000 orders afgehandeld en verstuurd. De geautomatiseerde oplossing is in 2011 geïnstalleerd en sindsdien verder uitgebreid. Momenteel heeft de pickingruimte zes pickstations waar containers met behulp van barcodes via een lopende band naartoe worden vervoerd. De magazijnmedewerker kan zo op één plaats blijven staan. In het verleden liepen veertig mensen continu in het magazijn orders te picken. Nu wordt hetzelfde werk foutloos verricht door een handjevol mensen. Het magazijn bestaat uit zes straten van 56 meter lang, zes meter hoog en 21 etages. Het biedt ruimte aan ongeveer 100.000 containerplaatsen. De sorteer- en inpakstations werken met een zogenoemd ‘put to light system’. Met behulp van lichtsignalen en displays worden magazijnmedewerkers door het pickingproces geleid. Het systeem geeft precies aan hoeveel items er gepakt moeten worden en bij welke order de items horen. Zo is de foutmarge tot een minimum gereduceerd. Omdat het huidige logistieke centrum te klein wordt voor de opslag van gereedschappen van de complete Ceratizit Group, is in mei gestart met de bouw van een compleet nieuw logistiek centrum. Op 500 meter van het huidige centrum moet in 2021 een volledig geautomatiseerd logistiek centrum zijn gerealiseerd waar 20.000 picks per dag zullen worden voltooid en dat ruimte biedt aan 300.000 opslagcontainers. “Het nieuwe logistieke bolwerk wordt een nieuwe stap in digitalisering en automatisering. Met behulp van ‘machine learning’ en kunstmatige intelligentie zal het systeem kunnen voorspellen wanneer de drukste momenten ontstaan en waar werknemers geplaatst moeten worden. Sensoren zullen alle kritische componenten monitoren voor ‘predictive maintenance’.

Ook interessant is dat voor het eerst niet alleen mensen de orders zullen picken, maar ook robots. Met name in de nachtelijke uren is dit een mooie toevoeging. Daarnaast zullen alle pickstations voorzien worden van weegschalen. Het systeem zal aan de hand van de massa automatisch controleren of de juiste hoeveelheid items zijn gepakt. Deze extra controle zal de betrouwbaarheid nog verder vergroten. Met het nieuwe centrum streven we naar een leverbetrouwbaarheid van 99%”, aldus Umans. De ontwikkeling van het nieuwe gebouw houdt rekening met de verwachte groei in de komende tien jaar. Uitbreiden van de capaciteiten zal dan ook eenvoudig zijn in de toekomst.

80.000 WISSELPLATEN PER DAG

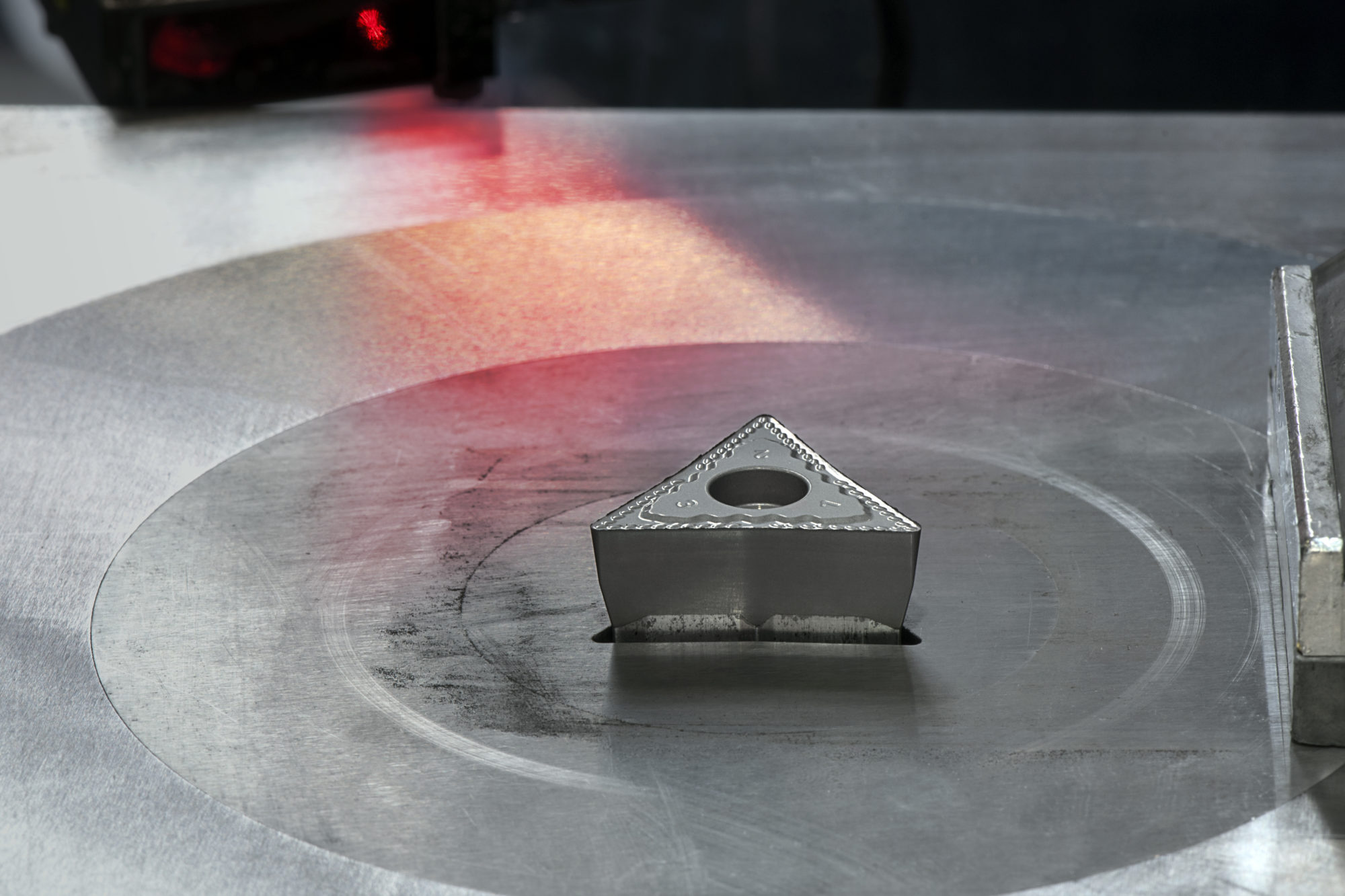

In het Oostenrijkse Reutte, nog eens vijftig kilometer naar het zuiden, produceert Ceratizit 80.000 hardmetalen wisselplaten per dag. Daarnaast produceert het ook hardmetalen staven voor onder andere boren. De wisselplaten en staven worden gemaakt van een wolfraamcarbidepoeder. Samen met kobalt en andere adhesieve poeders, zoals bijvoorbeeld titaniumcarbide of één van de overige 115 hardmetaalsoorten die de eigenschappen van het eindproduct kunnen aanpassen, wordt doormiddel van een langdurig mix-proces en warmtebehandeling een metaalgranulaat verkregen. Het granulaat wordt vervolgens met behulp van een persmachine en een matrijs onder een druk van 1.5 ton in de vorm geperst. Na het persproces is het gereedschap nog erg bros. Pas na een sinterproces van 13 tot 27 uur bij temperaturen tussen de 600 oC en 1600 oC verkrijgt het zijn sterkte. Door de hoge temperatuur smelt het kobalt waardoor een sterke hechting ontstaat tussen de verschillende materialen. Vervolgens wordt de coating aangebracht. Het coatingproces duurt tussen de zes en 24 uur, afhankelijk van het type coating. De laatste productiestap is het slijpen en borstelen van de snijkanten, waarna de gereedschappen naar de kwaliteitscontrole gaan.

“OP 500 METER VAN HET HUIDIGE CENTRUM MOET IN 2021 EEN VOLLEDIG GEAUTOMATISEERD LOGISTIEK CENTRUM ZIJN GEREALISEERD”

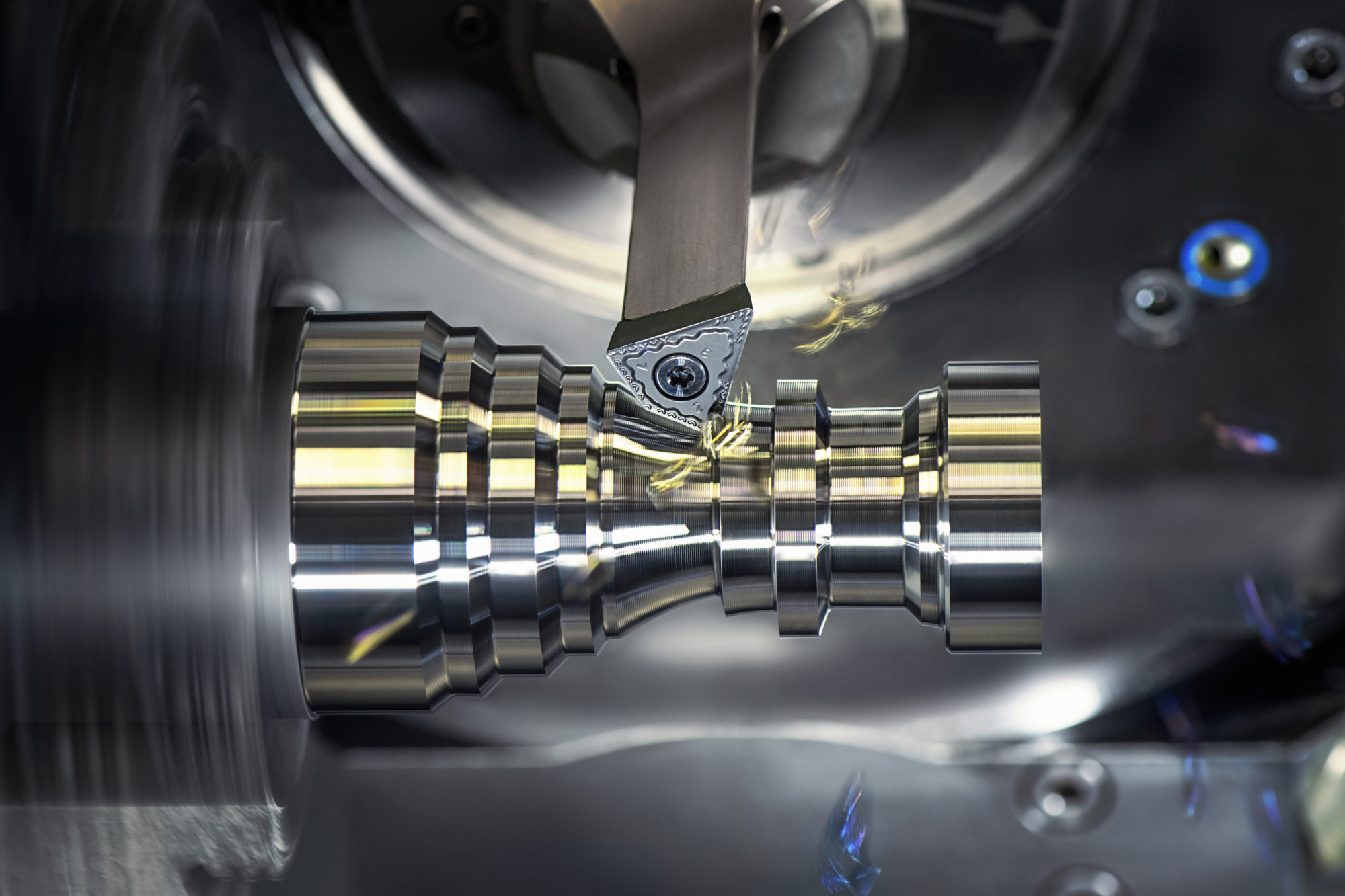

Revolutie in draaien

Eén van de hoogtepunten op technologisch gebied in het Ceratizit democentrum in Reutte was de presentatie van Freeturn, high dynamic turning. Volgens Ceratizit is dit de eerste grote doorbraak op het gebied van draaitechnologie in honderd jaar tijd. FreeTurn is een allround draaigereedschap dat gebruikt kan worden op Multitasking machines en CNC-draaimachines met een freesspil. Door de gereedschapshouder van het FreeTurn gereedschap met een HSK of PSC opname in de freesspil te plaatsen, is het mogelijk om het gereedschap te draaien en dus de aanvalshoek van het gereedschap continu te veranderen. Hierdoor kan met één gereedschap een volledig werkstuk gedraaid worden, waarbij het gereedschap altijd in het materiaal blijft. Ceratizit presenteerde tijdens het pers-event in het democentrum de voordelen van het gereedschap bij het draaien van een aluminium fietswielnaaf.

Waar conventioneel vier gereedschapswissels nodig zijn, kan FreeTurn met één gereedschap het volledige werkstuk bewerken. En dat dertig procent sneller. De wisselplaten voor het FreeTurn gereedschap zijn vrij in te delen. Zo kan een wisselplaat bijvoorbeeld twee snijkanten hebben voor voordraaien en een snijkant voor nadraaien. Door de instelbare hoek van de snijkant zijn spanen ook beter te beheersen. Elke hoek resulteert in verschillende spaantypes. Een ander voordeel van FreeTurn is dat de hoofdkracht in de lengterichting van het gereedschap en dus in de richting van de freesspil beweegt. Dit in tegenstelling tot conventioneel draaien, waar de kracht loodrecht op de lengterichting van het gereedschap komt te staan. Dit laatste resulteert in vibratie. Volgens Umans wordt FreeTurn erg interessant voor de Nederlandse markt. “De laatste jaren heeft de Nederlandse maakindustrie veel geïnvesteerd in Multi-tasking machines. Dat maakt dat veel bedrijven met FreeTurn een hogere productiviteit kunnen realiseren met minder gereedschappen en wisselplaten.” “De basis van draaien is de afgelopen honderd jaar nauwelijks veranderd: een contour wordt gemaakt met een indexeerbare wisselplaat en je kan spelen met de rotatiesnelheid van het werkstuk, de voeding en de snedediepte. Maar dit is volgens ons niet genoeg voor de toekomst. De toekomst vraagt om flexibelere oplossingen en meer kiesbare parameters. Op de AMB hebben we het Freeturn idee voor het eerst gepresenteerd aan machinebouwers, besturingsfabrikanten en CAD/CAM software ontwikkelaars. Voor een revolutionair idee heb je tegenwoordig partners nodig, en in ons geval partners die niet in de tooling zitten, om tot een concrete oplossing te komen. Het idee was er namelijk vijftien jaar geleden al, alleen toen was het technologisch nog niet mogelijk. Inmiddels zijn we bijna op het punt aangekomen dat we Freeturn commercieel kunnen vermarkten. Vanaf de EMO Hannover in september om precies te zijn”, vertelt Uwe Schleinkofer, hoofd van R&D bij Ceratizit in Reutte.