Tijdens de Solutions Days in het Zwitserse Losone begin april introduceerde GF Machining Solutions (GFMS) de Spark Track, een interessante functie waarmee bij het draadvonken in real time bepaald kan worden waar de vonkoverslag plaatsvindt. Dit voorkomt draadbreuk bij onderbroken sneden. Daarnaast werd een nieuwe lasermachine gepresenteerd voor het aanbrengen van texturen en kon men een kijkje nemen in de fabriek, waar sinds kort ook 3D-metaalprinters worden gebouwd.

EDM profiteert van vooruitgang elektronica

“Zelfs met onervaren mensen efficiënt en proceszeker vonken”

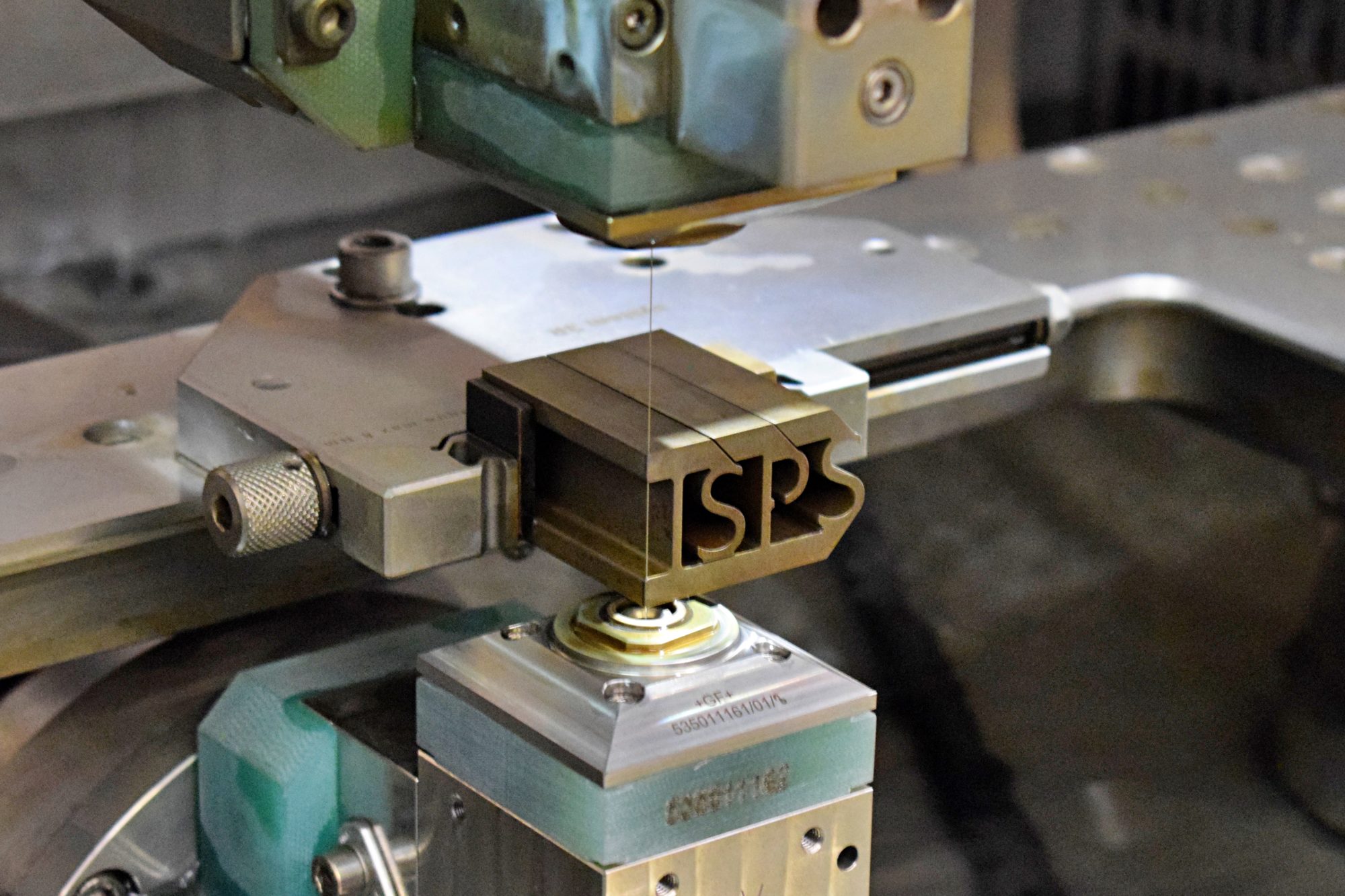

In een schematische grafiek gaf GFMS tijdens de Solutions Days aan hoe de ontwikkeling van EDM-machines op het gebied van energie-efficiëntie en snijsnelheid in een stijgende lijn meeloopt met de Wet van Moore. De wet van Moore stelt dat het aantal transistors in een geïntegreerde schakeling door de technologische vooruitgang elke twee jaar verdubbelt. Naarmate de rekencapaciteit van computers toeneemt, neemt ook de efficiëntie van EDM-machines toe. Door de toenemende rekencapaciteit wordt de vonkoverslag tussen draad of elektrode en het werkstuk steeds nauwkeuriger en sneller. Zo is de energie-efficiëntie en snijsnelheid van EDM-machines respectievelijk van 8% en 7 mm2/min in 1960 gestegen naar 85% en 550 mm2/min in de huidige tijd. Dat komt dus voornamelijk door ontwikkelingen op elektronicagebied en het gebruik daarvan in generatoren. De nieuwste ontwikkeling van GFMS, Spark Track voor draadvonkmachines, is een direct resultaat van de technologische vooruitgang op elektronicagebied.

De theorie om bij draadvonktechnologie te bepalen waar de ontlading op een draad plaatsvindt heeft GFMS met Spark track omgezet in een praktijkoplossing. Spark Track biedt met name bij werkstukken met openingen en dus onderbroken sneden een groot voordeel. De ontladingen vinden plaats tussen de elektrodepunten, daar waar de elektrische weerstand het laagst is, zoals bij openingen in het werkstuk. Wordt hier geen rekening mee gehouden dan kan de draad breken. Met Spark Track is het mogelijk om de locatie van de ontlading in real-time te detecteren door zowel de ingaande als uitgaande stroompulsen vanaf twee zijden van het werkstuk te meten. Het systeem stelt vervolgens automatisch de parameters bij. Tot voor kort was het nietmogelijk om dit in de praktijk toe te passen door het ontbreken van de noodzakelijke controlesystemen. “De echt ervaren vakmannen weten hoe ze met de parameters kunnen spelen om draadbreuk te voorkomen bij onderbroken sneden”, vertelt Mike Onida, Sales Manager Benelux bij GFMS. “Vaak worden er dan vooraf tijdsintensieve proefsneden gemaakt en zelfs dan is draadbreuk niet altijd te voorkomen. Bovendien zie je vaak dat voor de zekerheid de snijsnelheid te laag wordt ingesteld. Dit alles heeft een negatief effect op de productiviteit. Met Spark Track worden de parameters automatisch bijgesteld en behoort ‘first time right’ produceren tot de mogelijkheden. Met name door de huidige concurrentie en de lagere marges is dit van groot belang. Bovendien zie je dat de ervaren vakmannen met kennis van zaken langzaam uit de branche verdwijnen. Met Spark Track kan er ook met onervaren mensen efficiënt en proceszeker geproduceerd worden.”

Alle nieuwe draadvonkmachines van GFMS worden voortaan standaard uitgerust met de hardware voor Spark Track. De software voor Spark Track wordt als optie aangeboden, zodat bedrijven ook nog later voor deze oplossing kunnen kiezen. Naar verwachting zullen in de nabije toekomst ook bestaande machines geretrofit kunnen worden met Spark Track.

TEXTUURPATROON VOLLEDIG ONDER CONTROLE

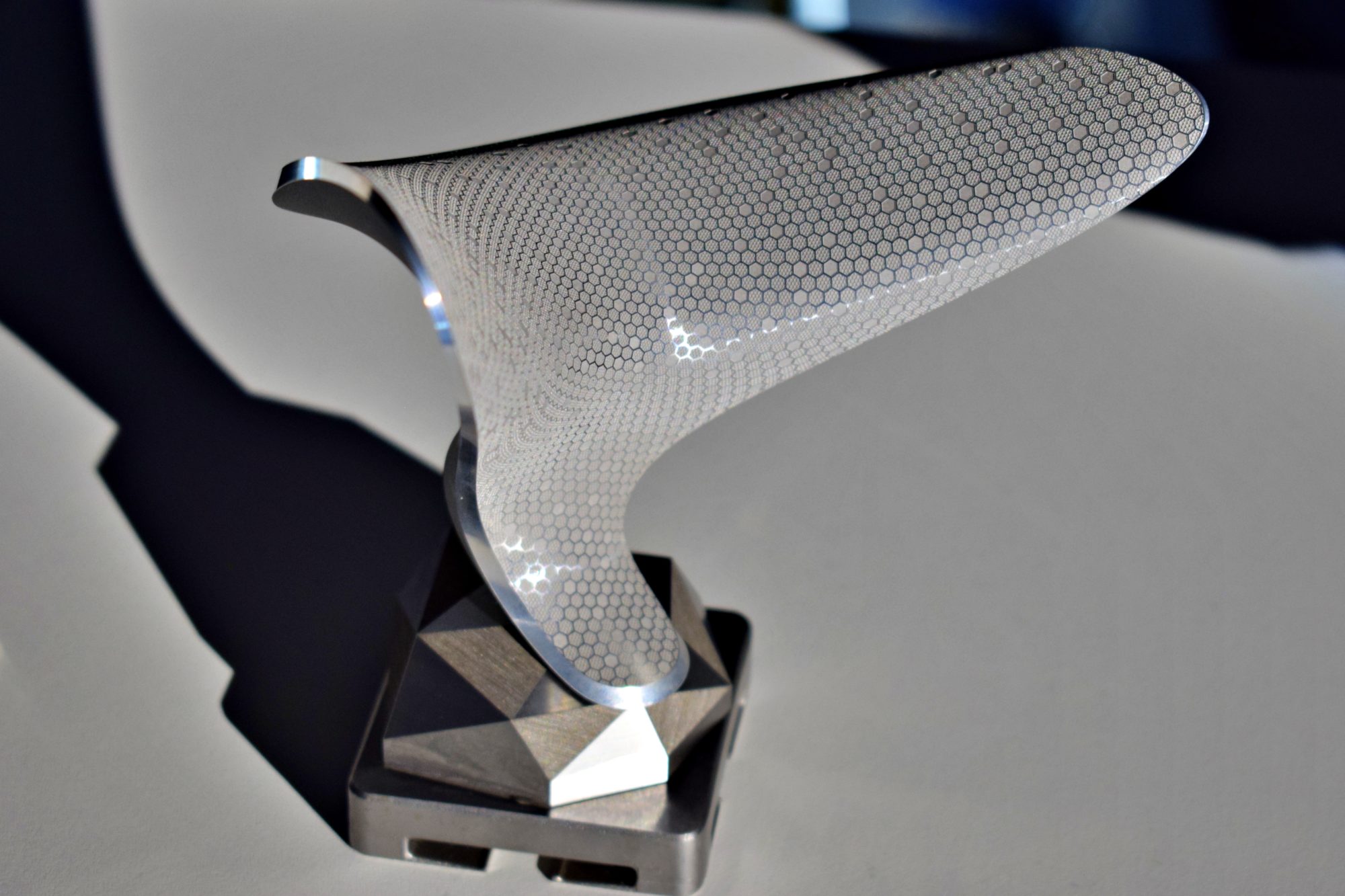

GFMS nam tijdens de Solutions Days ook de gelegenheid om de nieuwe Laser S 1000 U voor te stellen. Deze machine is ontwikkeld voor het aanbrengen van texturen op vrije vormen met behulp van een laser. Laser textureren biedt meer mogelijkheden dan conventionele en handmatige productiemethoden. De technologie kan bijvoorbeeld toegepast worden bij het textureren van roestvrijstalen verlichtingsmatrijzen voor auto’s. Maar ook matrijzen voor de verpakkingsindustrie kunnen met laser texturering tot een oppervlakteruwheid van één micrometer worden bewerkt. Daarnaast liet GFMS een voorbeeld zien van een matrijs voor laptops en smartphones, waarbij de fijne textuur veel sneller kon worden gerealiseerd. Ook zijn er legio mogelijkheden voor de medische industrie, zoals het ruwen van het oppervlak van functionele implantaten voor een betere hechting met levend weefsel. “In vergelijking met chemisch etsen of zandstralen is het grote voordeel van lasertexturering dat het proces in eerste instantie digitaal is. Dat wil zeggen dat we een 3D-model kunnen importeren in de software en vervolgens exact kunnen bepalen hoe, waar en wat voor vorm textuur de laser moet aanbrengen. Daardoor is het mogelijk om bijvoorbeeld de textuur van twee verschillende naast elkaar gelegen onderdelen exact in elkaar te laten overlopen. Een mooi voorbeeld is het interieur van een auto waarbij de textuur van het dashboard doorloopt in het zijpaneel van de deur”, aldus Onida. Een ander voordeel van de laser is volgens hem dat je meerdere processen met de laser kan vervangen, zoals zandstralen, graveren, markeren en het aanbrengen van texturen. En dat allemaal in één set up. Dat verkort de doorlooptijd waardoor producten sneller op de markt komen. Een ander belangrijk voordeel is milieu en duurzaamheid. In vergelijking met chemisch etsen of zandstralen zorgen de lasertextureringsoplossingen van GFMS voor een schonere en efficiëntere productie. Met lasertextureren vermijden fabrikanten milieuvervuilende traditionele methoden.

FABRIEK VOOR METAALPRINTERS

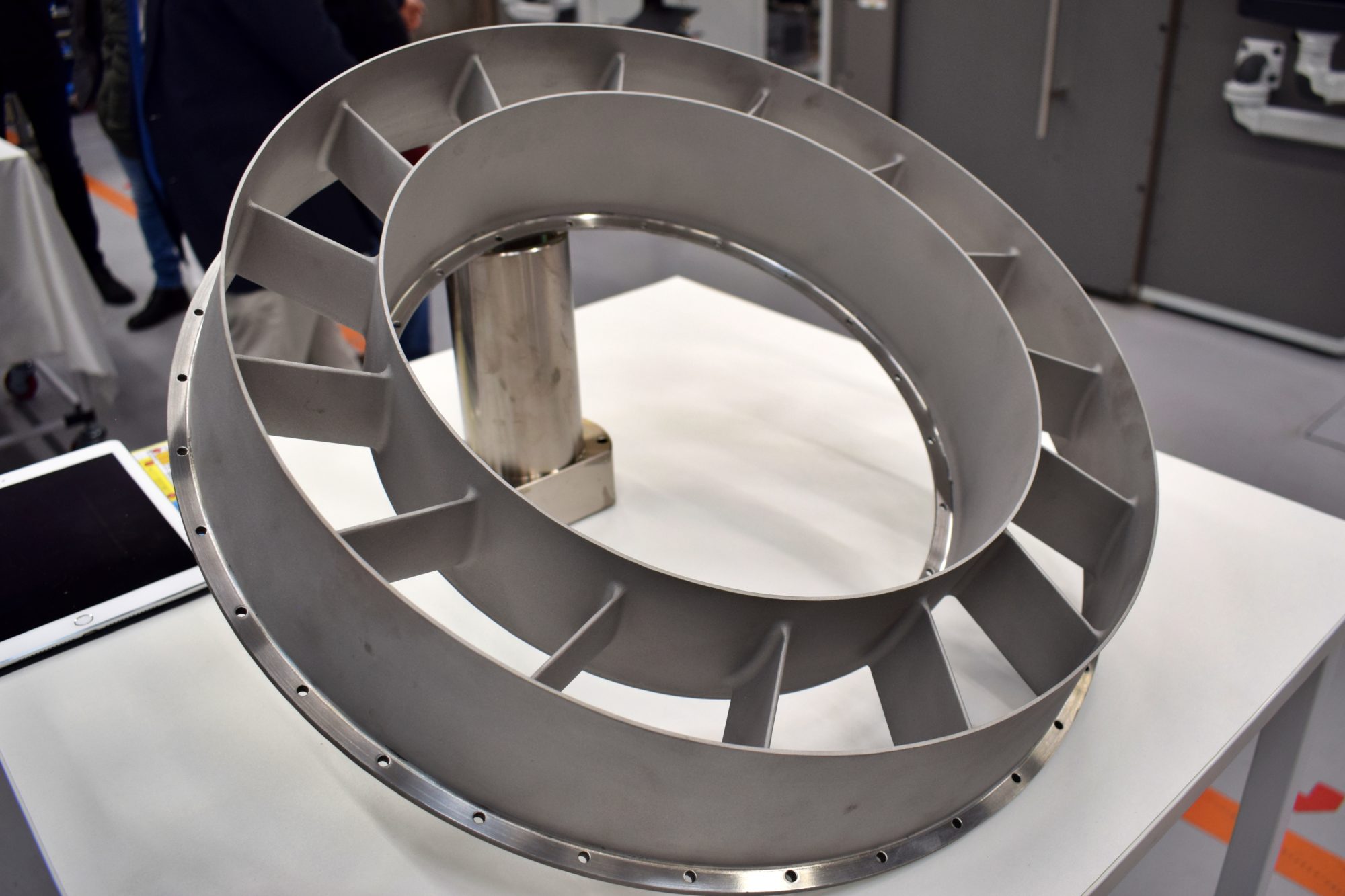

GFMS heeft in de fabriek in Losone een afdeling vrijgemaakt voor de productie van 3D metaalprinters. De capaciteit ligt nu op twaalf printers per maand. Hiervoor heeft de fabrikant een samenwerking opgestart met 3D Systems. Het potentieel van 3D-metaalprinten past volledig in de industrieën waarin GFMS actief is, zoals de medische-, lucht- en ruimtevaartindustrie en de gereedschaps- en matrijzenbouw. In Losone worden drie typen 3D-printers gebouwd, namelijk de DMP Flex 350, de DMP Factory Flex 350 en de DMP Factory 500. Deze printers zijn ontwikkeld om een zo hoog mogelijke printkwaliteit te realiseren. Dat betekent dat de machines zijn uitgerust met een vacuümkamer, een laminaire argon stroom en een uitgebreide materialendatabase. “Bij metaalprinten moet alles kloppen om een betrouwbaar proces te garanderen. De vacuümkamer en de laminaire argon stroom zijn hier een belangrijk onderdeel van. Daarnaast is een kennisdatabase van alle verschillende materialen erg belangrijk. Het kan namelijk maar zo twee jaar duren voordat de juiste parameters gevonden zijn bij een type metaalpoeder. Door dit werk uit handen te nemen en de gegevens beschikbaar te stellen, kunnen gebruikers veel sneller proceszeker gaan produceren”, geeft Onida aan.