Om de hoeveelheid spindeluren toe te laten nemen heeft Lemmens Metaalbewerking uit Bergeijk gekozen voor een FMS-systeem van Fastems. Het Brabantse bedrijf koos voor Fastems mede door de goede ervaringen met een FPC palletcontainer als basic systeem van Fastems. De complete installatie bestaat nu uit een Fastems FMS-systeem, aangesloten op een horizontaal bewerkingscentrum van OKK. De cel is modulair en klaar voor toekomstige uitbreidingen.

FMS vervult taak van ploegendienst

Machine maakt uren als iedereen naar huis is

Lemmens Metaalbewerking deed in 2012 voor het eerst een aanzet tot een geautomatiseerde productie. De eerste investering was een horizontaal bewerkingscentrum, in combinatie met een Fastems FPC palletcontainer met tien pallets. Peter van der Zwaan, Directeur van Lemmens vertelt: “De eerste palletcontainer was een prefab-oplossing van Fastems. Het gaf ons de mogelijkheid om tegen een relatief gunstige investering ervaring op te doen met automatiseren.

Met de geautomatiseerde productiecel produceerden we onderdelen met een repeterend karakter, waarvan de series steeds groter werden. Dit was toendertijd al problematisch met de beschikbare manuren; het zou betekenen dat we in ploegen moesten gaan werken, met meer personeel om het aantal spiluren te verhogen. Na de ingebruikname van de automatisering gingen de spiluren van 1.600 uur naar ongeveer 4.000 uur per jaar. Het nadeel van dit systeem was echter dat het alleen efficiënt werkt met repeterende producten door een gelimiteerd aantal pallets.” Bij Lemmens worden de series ook kleiner en dit vraagt om meer flexibiliteit. Daarnaast is de mogelijkheid gewenst om verschillende orders door elkaar heen te produceren. De FPC palletcontainer was hier niet flexibel genoeg voor. Vandaar dat Lemmens recent een nieuw, modern FMS-systeem van Fastems in gebruik heeft genomen, waarmee de flexibiliteit en de capaciteit is toegenomen.

TACHTIG PROCENT MEER PALLETS

Het FMS-systeem dat bij Lemmens het horizontale bewerkingscentrum van OKK belaadt en ontlaadt is een modulair en flexibel systeem. Dat houdt in dat het systeem geschikt is voor verschillende merken bewerkingsmachines en later eenvoudig is uit te breiden met extra machines, pallets, werkstations en geïntegreerde robotcellen. Lemmens heeft gekozen voor een FMS-systeem met achttien pallets. Dat is een uitbreiding van het aantal pallets met tachtig procent vergeleken met de vorige FP palletcontainer. Het grote verschil is echter dat het nieuwe FMS-systeem orders gelijktijdig en door elkaar, zonder omsteltijden kan produceren. Zo kan er overdag gekozen worden om kortdurende series en prototypes te maken, terwijl er ‘s avonds en in de nachtelijke uren onbemand grotere series geproduceerd kunnen worden. Ook wordt het mogelijk om spoedopdrachten uit te voeren. “Een groot voordeel van de nieuwe automatisering is de inzetbaarheid van onze vakmensen. Vakmensen zijn schaars. Vroeger moest een vakman telkens wanneer gewisseld werd tussen een order, de bewerkingsmachine opnieuw instellen. In de tussentijd stond de machine stil en dat kan in deze tijd echt niet meer. Je moet je voorstellen dat de afschrijving van een machine in Oost-Europa gelijk ligt met hier. Wil je concurreren dan moet je met één ploeg een maximaal rendement halen”, aldus Van der Zwaan. Henk Kremers, directeur van Valkworks en in Nederland geautoriseerd dealer-vertegenwoordiger en leverancier van Fastems vult aan: “In het logo van Fastems staat het getal 8760. Dat zijn de beschikbare uren per jaar. Het doel van onze automatiseringsoplossingen is om deze beschikbare uren maximaal te benutten. Er zijn bedrijven waarbij machines dankzij een FMS-systeem tot wel 8.000 productieve uren per jaar maken. Dat is efficiëntie en biedt een echt concurrentievoordeel.”

“Vakmannen zijn nu acht per

dag bezig met werkzaamheden waarbij ze tot hun recht komen”

TAKEN VERSCHUIVEN

Met het FMS-systeem zijn de taken van het personeel bij Lemmens verschoven. Vakmannen zijn nu acht uur per dag bezig met werkzaamhede waarbij ze tot hun recht komen. Van der Zwaan: “Verspanen blijft een vak. De kennis en kunde van vakmensen moet daarom renderen.

Door het eenvoudige werk te automatiseren en het productieproces flexibel in te richten, hebben we maximaal profijt van deze kennis. Daarnaast heb je bij het Fastems-systeem iemand nodig die minder denkt als een frezer, maar een beheerder die denkt in procesoptimalisatie. De vraag die je jezelf nu moet stellen is: ‘Wat moet ik doen om iets op tijd af te krijgen?’ De beheerder leert spelen met prioriteiten. Een voorbeeld van een optimalisatie is het uitbreiden van het aantal producten per pallet.” Naast het denken in procesoptimalisatie moet ook de logistiek worden aangepast, want dit is cruciaal in een geautomatiseerd proces. “Een FMS-automatisering ‘vreet’ heel veel materiaal weg. De gebruiker moet dus op voorhand een lay-out maken van de fabriek en het logistieke plaatje in kaart brengen, om ervoor te zorgen dat altijd voldoende materiaal aanwezig is en dat producten die klaar zijn niet in de weg staan en elders in de keten een bottleneck creëren. Dus los van het menselijke aspect komt er nog veel meer kijken bij een FMS-systeem”, aldus Kremers. Het FMS-systeem is uitgerust met twee laadstations. Lemmens heeft hier bewust voor gekozen zodat gelijktijdig twee disciplines ingericht kunnen worden. Aan de ene kant kunnen er producten worden beladen, terwijl aan de andere kant een beheerder een nieuwe order kan afstellen of prototypes kan maken, zonder dat ze elkaar in de weg lopen. En dat alles in normale dagdiensten.

KLAAR VOOR DE TOEKOMST

Lemmens heeft voor de aanschaf van de automatiseringsoplossing goed gekeken naar de toekomstmogelijkheden. “Kunnen we eenvoudig uitbreiden, wat zijn de kosten, is het compatible met andere machines en toebehoren? De antwoorden op die vragen hebben er voor gezorgd dat we al een heel plan klaar hebben voor de toekomst. Het is zelfs al op tekening vastgelegd”, vertelt Van der Zwaan. “Eigenlijk moet je het FMS-systeem zien als de basis van de productie. Vanuit daar kun je verder bouwen met bijvoorbeeld een extra bewerkingscentrum of met een robotica-oplossing voor het gerobotiseerd afbramen. Je kan het zo gek niet bedenken”, vult Kremers aan. Bij Lemmens is duidelijk te zien dat de productie is opgebouwd met de FMS als basis. De FMS is zo geplaatst dat er rondom voldoende ruimte is voor uitbreiding. Ook is er maximaal gebruik gemaakt van de hoogte in de productiehal, waarvoor zelfs de kraanbanen zijn omgedraaid om nog wat meer ruimte te creëren. En men kan wel zeggen dat die ruimte optimaal is benut; tussen de onderkant van de kraanbaan en de bovenkant van de palletbaan is slecht vijf centimeter speling overgelaten.

“MMS6 is het antwoord van Fastems op de hele industie 4.0 kwestie”

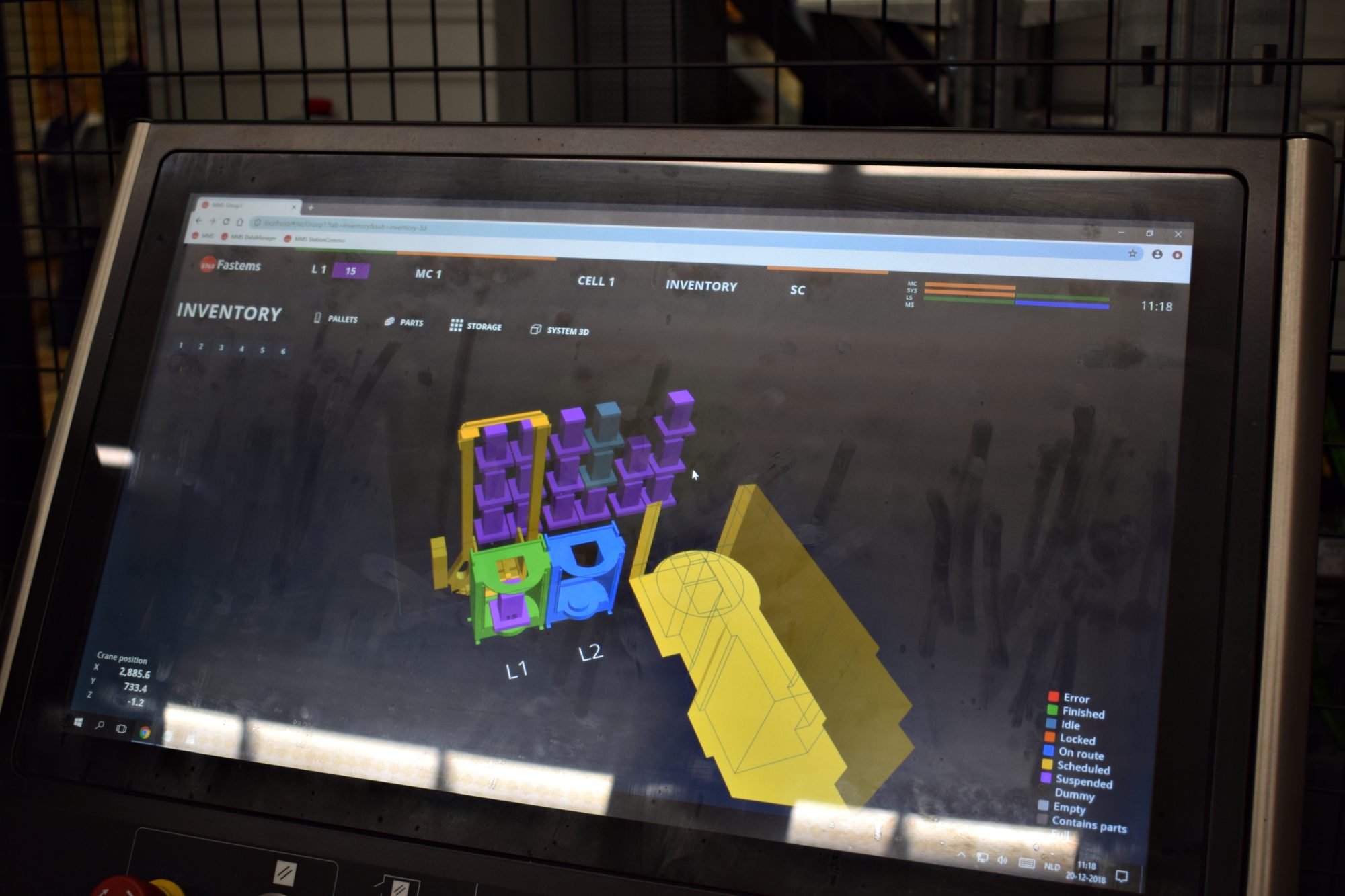

EERSTE MMS6

Het Fastems FMS-systeem bij Lemmens is de eerste installatie in Nederland die is uitgerust met de nieuwe Fastems MMS6 besturing. Kremers: “MMS6 is het antwoord van Fastems op de hele Industrie 4.0 kwestie. Er wordt met MMS6 veel meer gebruik gemaakt van data in het bedrijf. In veel gevallen heb je geen ERP-pakket meer nodig. MMS6 kan dit in principe al volledig overnemen.” MMS6 is in vergelijking met de vorige versie nu volledig webbased. Hierdoor is het volledige proces te monitoren, ook van buitenaf. Bedieners kunnen op het touchscreen de product-, controle-, meet- opspan- en verpakkingsinformatie terughalen. Compleet met PDF’s en afbeeldingen om het te visualiseren. Handige functies zoals ‘Scheduling’ helpen de gebruiker met het plannen van orders. Je geeft simpelweg aan hoeveel producten je nodig hebt en wanneer. De Scheduling functie leest het NC-programma en berekent wanneer de productie moet starten. Het houdt daarbij rekening met gepland of onverwacht onderhoud en in combinatie met de ‘toolmanagement’- functie kan een order nog nauwkeuriger worden ingepland. Deze functie kijkt namelijk of er voldoende gereedschappen aanwezig zijn met voldoende standtijd om een order af te ronden. “De MMS6-besturing heeft heel veel functies die we nu nog niet gebruiken. Te denken valt aan een toolopdracht voor Toolmaster, voor bijvoorbeeld een robot en een materiaal transportopdracht voor bijvoorbeeld AGV’s. Het eerste doel is om de capaciteit te verhogen en de logistiek te verbeteren. Daarna gaan we verder optimaliseren en meer uit de besturing halen. Een groot voordeel is in ieder geval dat de besturing erg gebruiksvriendelijk is. De bedieners hebben een tweedaagse cursus gevolgd en konden daarna direct goed overweg met het systeem”, besluit Van der Zwaan.