Bij de aanschaf van nieuwe bewerkingsmachines voor het verkorten van de doorlooptijden kijken veel metaalbedrijven vaak voornamelijk naar de machinespecificaties en eventuele automatiseringsoplossingen. Verspanende gereedschappen, maar ook opspanmiddelen zijn dan nog wel eens een ondergeschoven kindje, terwijl met de juiste systemen veel productiviteitswinst valt te behalen. Dat de ontwikkeling van opspanmiddelen niet heeft stilgestaan blijkt uit een interview met Harry Kortwijk, directeur van Schunk Intec uit Den Bosch.

“NIET MEER DENKEN IN 20 JAAR GELEDEN”

Meer synergie en functionaliteit in opspanning

De laatste 15 à 20 jaar is de metaalbranche steeds uitdagender geworden als het gaat om kortere levertijden, een hoge diversiteit aan producten en materialen, kostprijs reductie, efficiëntie en duurzaamheid. Fabrikanten van opspanmiddelen passen zich hierop aan door een groot aanbod van spanoplossingen te bieden. “Een groot pakket aan spanmiddelen geeft ons de mogelijkheid om bij onze klanten vrijwel altijd de juiste oplossing voor een probleem te kunnen bieden”, vertelt Kortwijk. Hij vervolgt: “Wat je tegenwoordig ziet is dat we als leverancier van opspanmiddelen niet alleen maar de producten verkopen en leveren. We zijn meer een partner geworden. We denken mee met de klant om oplossingen te bedenken voor bestaande problemen. Daarnaast geven we onze klanten advies over hoe het productieproces verder geoptimaliseerd kan worden. Daar ligt onze core business. Vaak zijn met kleine maar slimme aanpassingen grote voordelen te behalen.” Vooral bij moderne bewerkingscentra is het de moeite waard om machine, gereedschap, automatisering en opspanning zorgvuldig op elkaar af te stemmen.

Efficiëntie omkeerpunt

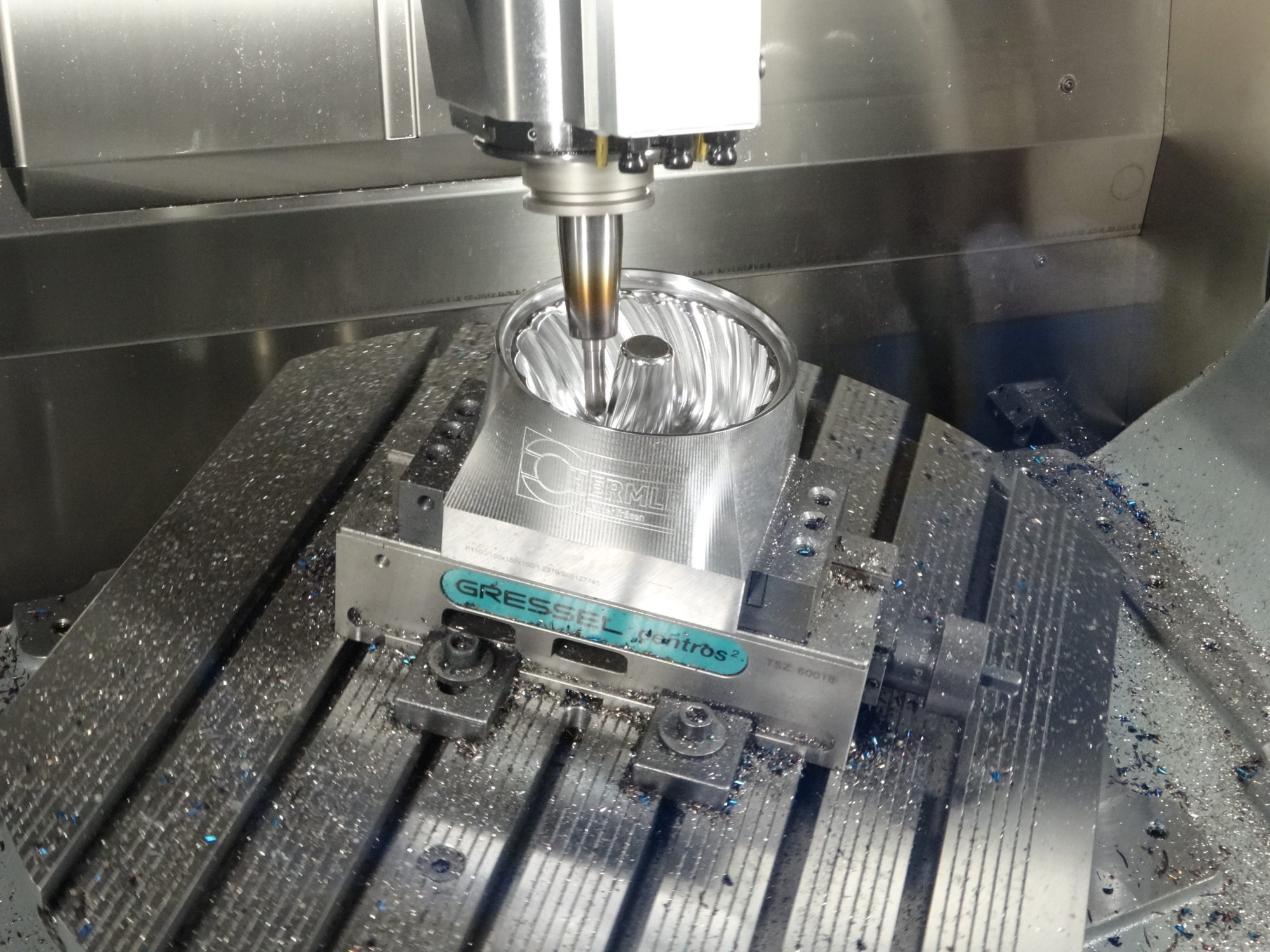

De vraag naar meer efficiëntie is volgens Kortwijk een belangrijke reden voor de omslag van conventionele kikkers naar universele opspanningen. Bij universele producten valt te denken aan klemsystemen met meer ingebouwde functionaliteiten of aan klemsystemen met uitwisselbare spanbekken voor het creëren van synergie tussen de systemen. Het doel van universeel werken is om verschillende werkstukken met een grote diversiteit eenvoudig in hetzelfde spansysteem te klemmen, zonder dat daar grote aanpassingen voor nodig zijn. Een direct gevolg van efficiëntie is de noodzaak van automatisering. Voeg hier de vraag naar nauwkeurige producten met alsmaar kleiner wordende toleranties aan toe en er zijn spanmiddelen benodigd die snel, hoognauwkeurig en vooral repeteerbaar kunnen opspannen. Een oplossing die de laatste jaren aan populariteit wint zijn nulpuntspansystemen. “Momenteel worden mechanische klemsystemen nog het meest toegepast. Toch zien we bij Europese, en zeker ook bij Nederlandse metaalbewerkers, dat als het om populariteit gaat de nulpuntspansystemen aan de winnende hand zijn. Dat komt grotendeels door de stijgende lijn in geautomatiseerde enkel- en kleinserieproductie”, aldus Kortwijk. Bij massaproductie zijn processen strak georganiseerd en is de complete productie afgestemd op één product. Dat is bij kleine series het tegenovergestelde. Grote winst valt te realiseren wanneer stilstandtijden door omspannen tot een minimum worden gereduceerd. Welk soort opspanning nodig is hangt af van het werkstuk, de machine en de belading, maar voor veel toepassingen is een nulpuntspansysteem uitermate geschikt.

Nulpuntspansysteem

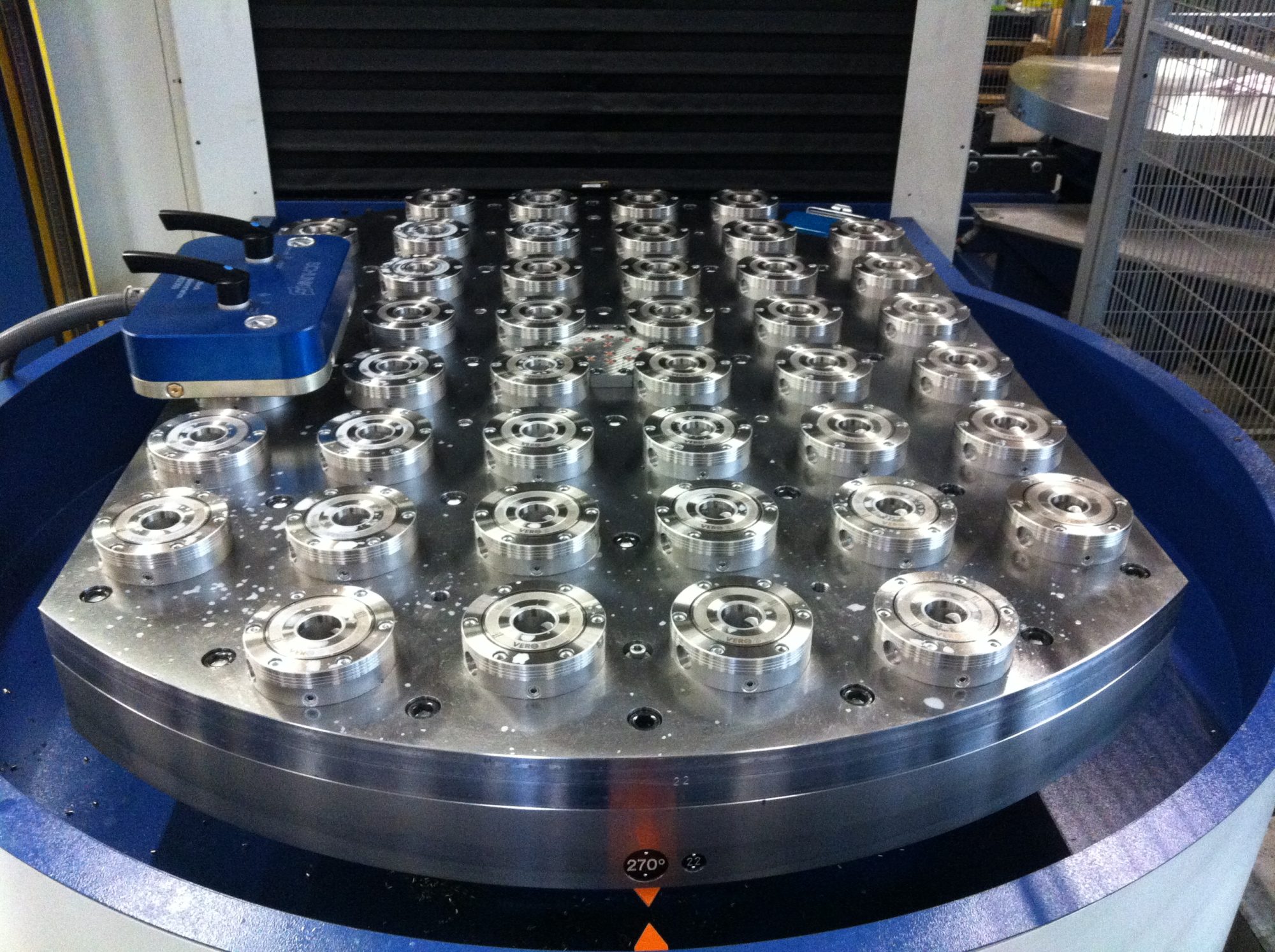

Veel fabrikanten van opspanmiddelen hebben een nulpuntspansysteem in hun assortiment. Het systeem van Schunk gaat onder de naam Vero-S. Met één of meerdere spanbouten worden werkstukken, pallets, opspanstations, magneetplaten en spantorens binnen seconden referentienauwkeurig in de machine gespannen. Dit gebeurt met centreerringen in de spanmodule die de trekbout aantrekken en vergrendelen. De positionering is hierbij altijd hetzelfde en dit garandeert een herhalingsnauwkeurigheid kleiner dan 5 micrometer. Om die nauwkeurigheid te bewaken, juist bij onbemande productie, zijn de modules volledig afgesloten om nadelige effecten van spanen, stof en koelsmeermiddelen tot een minimum te beperken. Door de constructie hebben de spanmodules een geringe hoogte. Grote dwarskrachten die kunnen optreden bij de bewerking van hoge onderdelen kunnen daarom goed worden opgevangen door de spanmodule. Volgens Kortwijk passen nulpuntspansystemen goed in de basis van Industrie 4.0. “Industrie 4.0 zal een groot effect hebben op de industrie. Om het complete proces in harmonie te krijgen moet er slim worden gekeken naar efficiënte manieren van produceren. Deze harmonie stopt niet bij slimme machines, opspanningen en processen.” Hij doelt daarmee op het feit dat de hele keten, van leveranciers tot afnemers zich hierop moeten aanpassen. Een mooi voorbeeld van een Nederlands bedrijf die ‘smart’ bezig is, is volgens Kortwijk Almi uit Vriezenveen. “Industrie 4.0 is niets anders als slim werken. Zo hadden we onlangs een klant die nulpuntspansystemen wilde monteren op een cassetteplaat. We hadden berekend dat negen modules voldoende waren om de werkstukken te kunnen opspannen. De klant wilde echter de complete plaat vol leggen met nulpuntmodules. Op die manier is hij beter voorbereid op de toekomst. In plaats van negen werden er 50 modules geplaatst. In eerste instantie een flinke investering, maar wel een die zich snel terug laat verdienen. Er kan namelijk meer werk binnengehaald worden. Dat is ook ‘slim’ werken.”

“Vaak zijn met kleine, slimme aanpassingen grote voordelen te behalen”

Lichtgewicht wel zo duurzaam

Als we het over trends hebben in spansystemen mag lichtgewicht construeren niet ontbreken. “Duurzaamheid en energiezuinigheid zijn onderwerpen die al enige tijd onder de aandacht gebracht worden door machine- en gereedschapsfabrikanten. Een fabrikant van opspansystemen zoals Schunk kan hier een bijdrage aan leveren door de spansystemen zo licht mogelijk te construeren. Door de massatraagheid laag te houden kost het minder energie om de machine en het werkstuk in beweging te krijgen en vervolgens weer af te remmen. Daarnaast wordt de machine minder belast en dat scheelt op den duur in onderhoudskosten. Op het eerste gezicht lijkt de besparing die een lichtgewicht spanmodule oplevert een druppel op een gloeiende plaat. Bekijk je het op lange termijn, zoals op de levensduur van een machine, dan zijn de besparingen noemenswaardig. Duurzaamheid stopt echter niet bij lichtgewicht construeren. Er zijn ook andere manieren zoals Schunk aantoont bij de nulpuntspansystemen. Om de levensduur en betrouwbaarheid te vergroten worden alle functionele onderdelen, zoals bodemconstructie, spanbouten en centreerringen van corrosiebestendig gehard staal gemaakt. Daarnaast verbruiken de spansystemen tijdens de bewerking geen energie. De werkstukken blijven vastgeklemd zonder dat daar een pneumatische druk voor nodig is. Om de module te openen is een pneumatische druk van een aantal bar voldoende. Dit bespaart energie en kosten in vergelijking met een hydraulische installatie.

Grens van technische mogelijkheden

De ontwikkeling van nieuwe spansystemen die lichter, duurzamer en meer functionaliteiten bevatten, loopt langzaam tegen zijn technisch haalbare mogelijkheden aan. Het R&D-team van Schunk ziet daarom kansen in additive manufacturing en is ruim 5 jaar geleden gestart met 3D-printen. In eerste instantie werd er geprint in kunststof, maar inmiddels ook in metaal. “3D-printen geeft ontzettend veel vrijheden en de mogelijkheid om compleet vernieuwend te construeren”, vertelt Kortwijk. Momenteel worden 3D-geprinte producten al in de praktijk toegepast. Dan moet je denken aan aanbouwdelen zoals werkstukspecifieke spanbekken, adapterflenzen met meer functionaliteit en aan gemoduleerde vingers voor grijpers. Kortwijk: “We zien dat Nederlandse bedrijven nog voorzichtig of onbekend zijn met 3D-printen. Daarom hebben we bij Schunk tot de Hannover Messe een actie lopen waarbij onze klanten gratis een 3D-geprint product kunnen bestellen.” Klanten hoeven daarvoor alleen een STP-file van het te klemmen werkstuk op te sturen en ontvangen twee weken later compleet gemoduleerde grijpvingers, geconstrueerd met de voordelen van 3D-printen. Zo kunnen er bijvoorbeeld inwendige kanalen voor afblaassystemen of voor koelmiddel worden aangebracht.

Bewustwording creëren

Schunk Intec heeft in het nieuwe bedrijfspand in Den Bosch een Tec Center ingericht. Het Tec Center heeft een oppervlak van

100 m2 en zal gaan dienen als demoruimte waar een breed scala aan span- en grijpproducten zijn opgesteld. Daarnaast zal Schunk het Tec Center in gaan zetten voor themadagen en trainingen. “We willen elke maand een themadag organiseren waar we diep op specifieke onderwerpen in zullen gaan. We willen op die manier onze klanten laten kennismaken met de mogelijkheden van hedendaagse spansystemen. Er zijn namelijk bedrijven die nog steeds in twintig jaar geleden denken. Met het Tec Center willen we bewustwording creëren”, vertelt Harry Kortwijk.