Plaatproducten worden steeds complexer en dit vraagt om een efficiënt ingerichte fabriek met hoogwaardige machines. Niet alleen om de kwaliteit van het eindproduct te verbeteren, maar juist om het aantal nabewerkingen te verkleinen. Eén van de meest uitgesproken thema’s op dit moment in de maakindustrie is Industrie 4.0. Is digitalisering de oplossing voor een efficiëntere productie? Of zijn er andere oplossingen die de kwaliteit en productiviteit verhogen? We vroegen het Zef Wetsels, Sales Manager bij Amada.

Slimme software-koppelingen en plaatverbindingen

“Tot wel twintig zettingen in een plaat”

IS INDUSTRIE 4.0 DE OPLOSSING VOOR MEER PRODUCTIVITEIT?

“Met de stijgende complexiteit van producten en de vraag naar een hogere kwaliteit tegen lagere stukprijzen, speelt software een belangrijke rol bij het optimaliseren van de productie. Je moet je voorstellen dat sommige producten soms wel twintig zettingen nodig hebben. Dat heeft ermee te maken dat tegenwoordig alles in 3D getekend wordt, waardoor de mogelijkheden veel groter worden. Daarnaast willen we het aantal nabewerkingen terugbrengen en het liefst na het kanten een kant-en-klaar product kunnen overhandigen dat niet of nauwelijks nog gelast hoeft te worden. Dat geldt voor complete samenstellingen. Vroeger was een bediener soms wel een dag bezig om de buigvolgorde van een complex product met twintig zettingen te bedenken. Dat kan echt niet meer met de steeds kleiner wordende series. Bovendien draait het binnenhalen van orders om korte levertijden en kostprijs. We moeten dus slimmer werken en daarin speelt software en dus Industrie 4.0 een belangrijke rol. Met een paar muisklikken wil je kunnen produceren, hoe complex een product ook is.”

WAT HOUDT SLIMMER WERKEN IN VOLGENS AMADA?

“Bij slimmer werken hebben we het onder andere over reverse engineering. Dat betekent dat we achteraan het proces (montage) beginnen met optimaliseren van het product en vanuit daar naar voren werken en langs de gehele productieketen (lassen, buigen, ponsen, en snijden) de tekening en het ontwerp aanpassen. Om dat snel te realiseren heeft Amada VPSS 3i (Virtual Prototype Simulation System) ontwikkeld. Het proces begint met het importeren van het CAD-model in de Production Designer-convertersoftware, die het CAD-bestand omzet in een model dat in het Amada-softwaresysteem kan worden geïmporteerd. Het model wordt vervolgens verwerkt in de VPSS3i software waarin verschillende technologieën kunnen worden geprogrammeerd. Verschillende modules in deze software genereren automatisch elk van de noodzakelijke NC-programma’s, specifiek voor de laser-, buig- en lasmachines die worden gebruikt in het productieproces. De software heeft een directe koppeling met het ERP-pakket en de productiemachines, zodat met alle facetten binnen de productie, zoals materiaal- en gereedschapsbeheer, automatisch rekening gehouden kan worden. Daarnaast kunnen de programma’s voor de laser, buig- en lasmachine direct doorgestuurd worden. Dankzij de constante verbinding tussen de afzonderlijke softwaremodules, de machines en het ERP-pakket, kan de efficiëntie enorm worden verbeterd. Het programma voor het product met twintig zettingen bijvoorbeeld. Dat is dankzij VPSS3i binnen een paar minuten compleet voor te bereiden, inclusief de buigvolgorde en de benodigde gereedschappen.”

“Met een paar muisklikken wil je kunnen produceren,

hoe complex een product ook”

IS VPPS3I DAN DÉ INDUSTRIE 4.0 OPLOSSING?

“VPPS3i is slechts een onderdeel van de slimme software oplossing van Amada. Voor Industrie 4.0 heeft Amada V-factory ontwikkeld. Hiermee is een slimme fabriek te realiseren. V-Factory bestaat uit My V-factory en IoT-Support. Met My V-factory kan de volledige productie-omgeving overzichtelijk worden gemaakt. Informatie zoals de machinestatus, de lopende en afgeronde programma’s en de actuele loop- en stilstandtijden zijn overal inzichtelijk op bijvoorbeeld een desktop, tablet of smartphone. Dit is mogelijk dankzij de V Factory Box, die de data uit de fabriek verzamelt en deze in de cloud plaatst. Door deze data te verzamelen kan het productievolume in een

bepaald tijdsbestek en per machine worden achterhaald. Als gebruiker kan je vervolgens met de gegevens aan de slag om het proces te verbeteren door bijvoorbeeld te investeren in automatisering of de materiaaltoevoer efficiënter in te richten. Door dit aan te vullen met IoT support kan de operationele tijd nog verder worden verhoogd. Machines hebben namelijk veel sensoren die bijvoorbeeld het energie-, gasverbruik en de temperatuur meten. Met deze gegevens kan slijtage worden gemeten, een storing worden voorspeld en worden voorkomen. Dit wordt ook wel predictive maintenance genoemd. In Japan worden deze Industrie 4.0 oplossingen door veel klanten gebruikt en nu gaat men in Europa er ook langzaam mee aan de slag.”

MOETEN WE PROCESOPTIMALISATIE ALLEEN ZOEKEN IN INDUSTRIE 4.0?

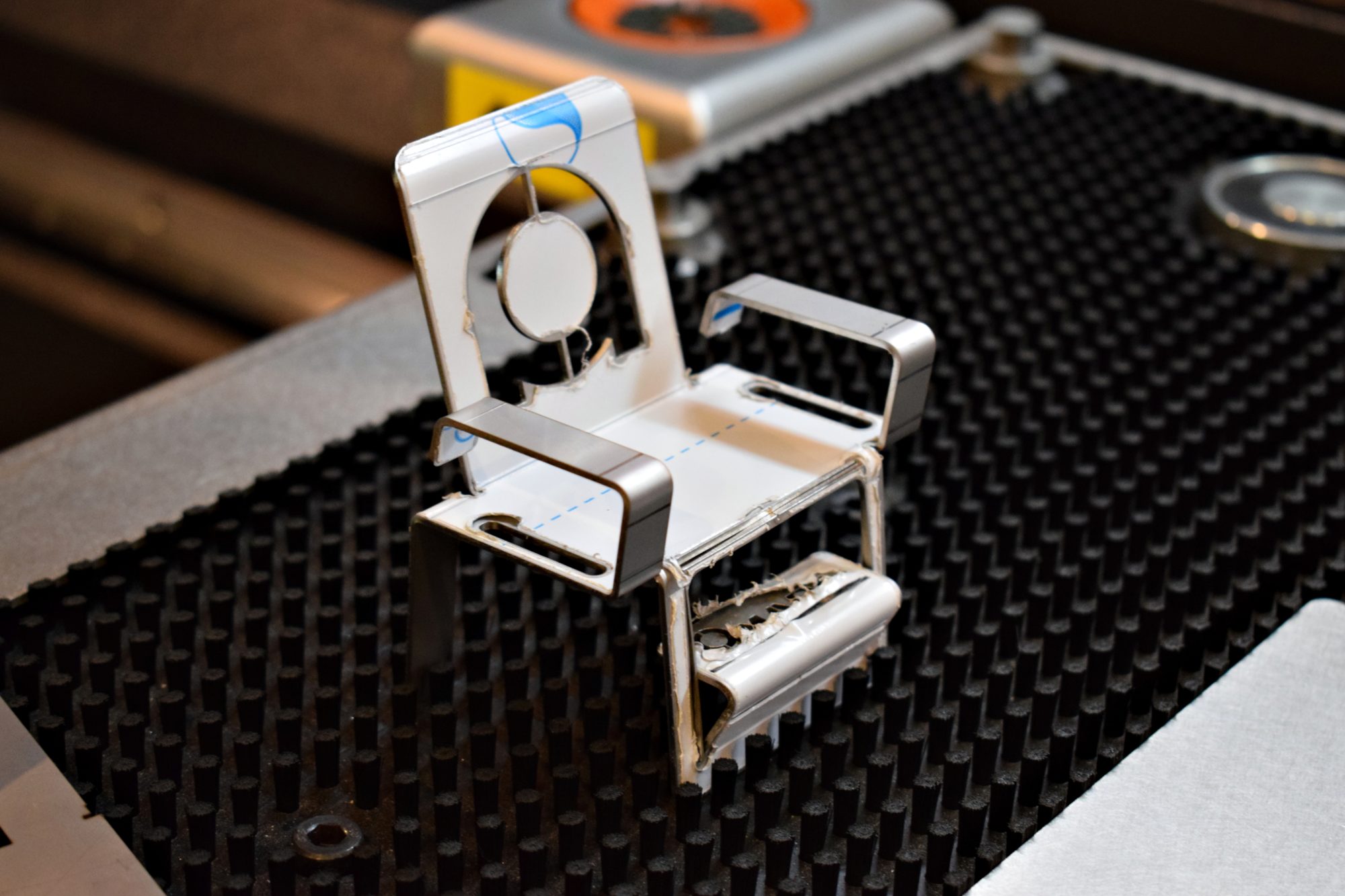

“Veel plaatbewerkers kunnen hun proces vaak nog optimaliseren met oplossingen die niet direct onder het thema Industrie 4.0 vallen. Ik heb het al eerder benoemd. Neem een product, bijvoorbeeld een bakje. Door gebruik te maken van slimme verbindingen kan zo’n bakje in elkaar geklikt worden, zonder dat er gelast hoeft te worden. Moet er toch gelast worden voor een mooie afwerking, dan hoeft een lasser niet eerst het bakje met allemaal klemmen bij elkaar te houden. Daardoor wordt het veel eenvoudiger om producten geautomatiseerd te lassen. Dankzij de slimme verbinding weet je dat het goed past, dat de maten juist zijn en kan er veel efficiënter geproduceerd worden. En ook het lassen wordt steeds efficiënter. In het Amada Solutions Center in Haan staat een gerobotiseerde FLW Ensis fiberlaserlascel, waarmee we klanten de voordelen kunnen laten zien van hedendaagse lastechniek. De FLW lascel maakt gebruikt van Amada’s Ensis fiberlasertechnologie. De cel is voorzien van een draai-kiepinstallatie zodat de robot bij alle hoeken van het werkstuk kan komen. Het voordeel van fiberlaserlassen is de efficiëntie van het lasproces. Door de fiberlaser wordt er weinig warmte in het product gebracht, ontstaan er geen verkleuringen, zie je geen zichtrand, hoeft er niet nabewerkt te worden en kan je uitgaan van een constante kwaliteit. Het nadeel is echter dat je voor gerobotiseerd lassen mallen nodig hebt. En dat is bij kleinere series kostbaar. Maar dan komen de slimme verbindingen weer van pas. Op die manier kan procesoptimalisatie vaak met kleine aanpassingen in de manier waarop men produceert bereikt worden. En dan hebben we het nog niet over de automatisering van onze vlakbedlasers gehad.”

AMADA HEEFT EIGEN AUTOMATISERINGSOPLOSSINGEN, TOCH?

“Amada is wat dat betreft een totaalleverancier. We leveren machines, software en automatiseringsoplossingen. Door het complete plaatje functioneert het ook altijd en kunnen onze klanten installaties eenvoudig uitbreiden. In het Solutions Center laten we diverse voorbeelden zien van automatiseringsoplossingen. Zo staat er bijvoorbeeld een Ensis 3015 AJ fiberlaser die is aangesloten op een ASF-EU torenopslagsysteem voor de automatisch belading en ontlading van de fiberlaser. Naast het torenmagazijn is een sorteerunit geplaatst, waarmee gesneden producten automatisch gesorteerd kunnen worden. Deze volledige installatie automatiseert meer dan negentig procent van de taken en dat geeft een aanzienlijke productiviteitsverhoging. Naast de fiberlaser presenteren we in Haan ook een LC 2415 Alpha CO2-laser. Ook deze wordt automatisch be- en ontladen door een torenmagazijn. Bijzonder is dat het een hybride machine betreft. Dat wil zeggen dat de laser in de Y-as beweegt en de plaat in de X-as. Hierdoor blijft de opening aan de onderzijde van de plaat altijd op dezelfde plaats en ontstaan er geen opspatters die bij andere lasers kunnen ontstaan door het rooster waar de plaat op ligt. Een efficiënte oplossing bij deze lasersnijmachine is de automatische productontlading. Elk product wordt één voor één door een arm met zuignappen uit de plaat gehaald. De laser snijdt de hoofdcontouren van het product, maar zorgt dat het plaatdeel nog wel vast blijft zitten in de plaat. Vervolgens houden de zuignappen het product op de plaats, terwijl de laser het laatste stukje snijdt en het product uit de plaat genomen kan worden voor sortering. Het voordeel van deze oplossing is dat producten niet onder de plaat kunnen schuiven, kunnen kantelen of met microjoints vastgezet moeten worden. Zoals je ziet kan het proces vergaand geoptimaliseerd worden, nog voordat er nagedacht hoeft te worden over Industrie 4.0. Het is evenwel zeker dat digitalisering een belangrijke stempel gaat drukken op de productie-industrie. Bedrijven moeten daarom hiermee wel aan de slag gaan om niet binnen enkele jaren de boot compleet te missen.”

ZIJN ER NOG NIEUWE MACHINE-ONTWIKKELINGEN?

“Op de EuroBlech heeft Amada de nieuwe Ventis 3015 AJ fiberlaser gepresenteerd. Daarmee heeft het hoofdkantoor in Japan ons ook verrast. We kunnen de machine waarschijnlijk pas leveren na de Blechexpo in Stuttgart, omdat de machine nog niet over een CE-keurmerk beschikt. Wat we tot dusverre van de nieuwe fiberlasersnijmachine weten is dat er ook roestvast staal en aluminium mee gesneden kan worden. De machine evenaart wat betreft de snijkwaliteit in dit soort materialen de CO2-laser. Dat is mogelijk dankzij de bewegende snijkop die voor een roterende laserstraal zorgt. Hierdoor kan een bredere snijspleet worden gerealiseerd. Dit heeft als voordeel dat een vrije snede ontstaat, waardoor de oppervlakteruwheid en de hoeveelheid braam vergelijkbaar is met die van een CO2-laser. Door de fiberlaser is de machine echter sneller, energiezuiniger en minder onderhoudsgevoelig. Een belangrijke ontwikkeling dus.”