Zo’n twintig jaar geleden besloot Wim Goedhart, manager van Laskar Puntlastechniek, om zich vanuit Laskar te specialiseren in de puntlastechniek. Goedhart: “We kregen steeds meer vragen op dit gebied en de puntlastechniek trok mij erg aan. Het opzetten van een gespecialiseerde afdeling hiervoor bleek een schot in de roos.”

“Van begin tot eind een gecontroleerd proces”

Toepassingen weerstandlassen gaan reputatie voorbij

“Weerstandlassen is in principe een heel oud en vaak ondergewaardeerd proces. In sommige ogen is het dan ook stoffig en achterhaald. Wat mensen echter nog niet weten, is dat deze techniek inmiddels verder is doorontwikkeld. Tegenwoordig kunnen we gebruik maken van een volelektronische stroombron, waarmee je volledig gecontroleerd kunt puntlassen. De techniek doet hierdoor zeker weer mee”, vertelt Goedhart. Voordat Laskar Puntlastechniek de stap waagde om zich te specialiseren in puntlassen, lieten zij een student van een hogeschool een marktonderzoek uitvoeren. Echter, doordat de markt voor puntlassen moeilijk definieerbaar is, kwam er geen duidelijke conclusie uit dit marktonderzoek. Goedhart: “Het was een go of een no-go. Uiteindelijk besloot ik om toch door te zetten.”

INSPELEN OP MATERIAALTYPE

Puntlassen wordt met name toegepast voor het verbinden van dunne plaat en draadproducten. Aangezien deze materialen snel vervormen en bij puntlassen weinig warmte-inbreng plaatsvindt, is deze manier van lassen volgens Goedhart de meest ideale methode voor het verbinden van dunne plaat en draad. De nieuwe generatie middelfrequentpuntlasmachines van Laskar Puntlastechniek maken gebruik van moderne inverter stroombronnen en werken zelfdenkend door regulerend in te spelen op het materiaaltype. “Vaak werken onze klanten met verzinkte en gecoate platen, waarbij sprake is van variatie in het materiaal. Door dikteverschil van de coating is het mogelijk dat de weerstandwaarde van het te puntlassen materiaal varieert, waardoor je op bepaalde plaatsen net even een andere stroomwaarde nodig hebt. Onze moderne stuurbronnen detecteren deze variatie en passen de stroomwaarde en/of de lastijd aan. Op deze manier ontstaat een superstabiel productieproces, dat ook nog eens reproduceerbaar is”, aldus Goedhart. Naast modernisering op het procesniveau, richt Laskar Puntlastechniek zich ook steeds meer op het automatiseren van de puntlasmachine zelf. “We merken dat er steeds meer behoefte is aan continuïteit, flexibiliteit en efficiëntie in de markt, waardoor onze klanten hun producten hoog gekwalificeerd en in een zo kort mogelijke termijn willen en moeten leveren. Hierdoor zien we productie terugkomen naar West-Europa, maar deze productie moet dan wel gemechaniseerd zijn om de concurrentiepositie te kunnen waarborgen. Tegelijkertijd speelt het tekort aan gekwalificeerd personeel hier ook een rol in.” Laskar Puntlastechniek levert steeds vaker klantspecifieke puntlasinstallaties, maar ook standaard semi-automatische puntlasmachines, waarbij de tooling specifiek voor de klant kan worden ontwikkeld.

KIEZEN VOOR PUNTLASSEN

Doordat veel bedrijven in de metaalindustrie vaker kiezen voor lichter en goedkoper construeren, wordt steeds meer dunne plaat, roestvrij staal en aluminium toegepast. De kwaliteitseisen en het belang van een mooi uiterlijk nemen daarbij ook verder toe, waarbij het ongewenst is om zichtbare lasnaden te hebben in het product. Goedhart: “Dan is de keuze voor puntlassen eigenlijk snel gemaakt. De inverter techniek biedt goede mogelijkheden om een optimaal uiterlijk te realiseren, met minimale warmte inbreng en zonder vervorming, waardoor de producten na het puntlassen geen nabewerking meer nodig hebben. De puntlassen zijn aan de zichtzijde nagenoeg niet zichtbaar. Dit geldt ook voor aluminium. Hier hebben we wel te maken met een oxide laag, maar dit heeft geen negatieve invloed op het lasproces.”

De opkomst van voorgelakte platen kan echter een uitdaging zijn voor het puntlasproces. Deze voorgelakte platen geleiden namelijk geen lasstroom. Ook wordt aluminium steeds vaker voorzien van een geanodiseerde laag om het materiaal te beschermen tegen oxidatie, wat van invloed is op het puntlassen. “Om het plaatmateriaal beter te conserveren wordt steeds vaker geëxperimenteerd met de samenstelling van de zink lagen op staal, om op deze manier de levensduur van het uiteindelijke product te verlengen. Dankzij onze opgebouwde expertise kunnen we hier meestal een passende oplossing voor aanbieden”, aldus Goedhart.

NOOIT MEER LOSBREKEN VAN STIFTLASSEN

Naast het puntlassen, waar Laskar Puntlastechniek nu bijna twintig jaar in gespecialiseerd is, kwam daar acht à negen jaar geleden ook het stiftlassen bij. Goedhart: “Vanuit de plaat- en draadverwerkende industrie merkten we dat onze klanten met dezelfde problemen geconfronteerd werden als eerder bij het puntlasproces. Geen constante kwaliteit kunnen leveren is hierbij een grote frustratie. Een veelvoorkomend probleem is dat, na het poedercoaten, niet alle lasstiften voldoende goed gestiftlast zijn en losbreken. Het kennisniveau van het proces is ook hierbij een groot aandachtspunt. Vanuit Laskar Puntlastechniek willen wij de kwaliteit waarborgen met onze stiftlasmachistiftlasmachines en de daarbij behorende begeleiding.”

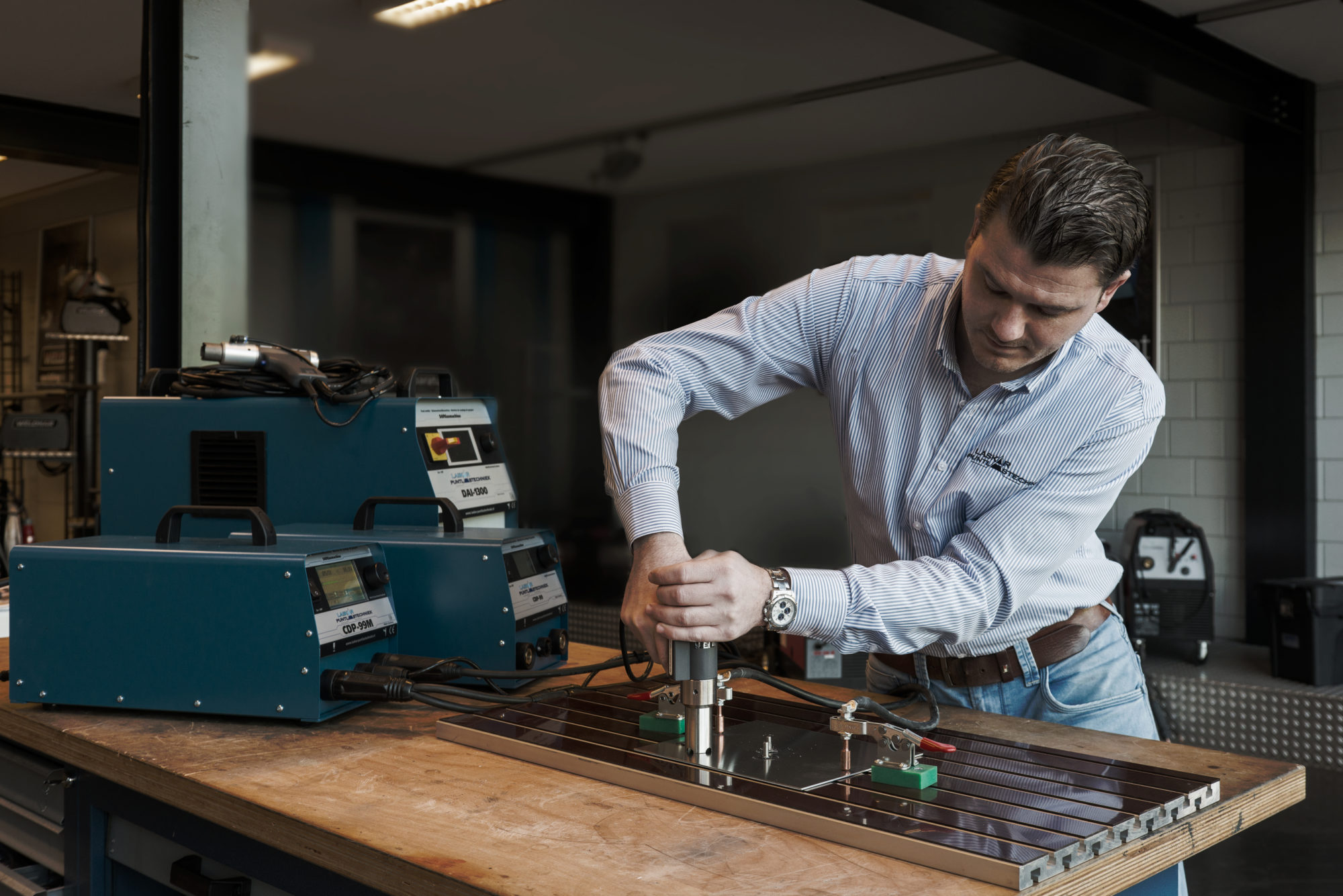

De nieuwste stiftlasmachines werken volledig gecontroleerd en geven direct een foutmelding als de belangrijkste laswaarden niet overeenkomen met de geprogrammeerde instellingen. Hiervoor maakt Laskar Puntlastechniek gebruik van een digitaal meet- en controlesysteem, geïntegreerd in de condensatorontlading stiftlasmachine. Dit meetsysteem is zowel toepasbaar bij een stiftlasmachine met een handpistool als bij een geautomatiseerde en gerobotiseerde opstelling.

GEAUTOMATISEERD STIFTLASSEN

Laskar Puntlastechniek biedt verschillende mogelijkheden voor het automatiseren van het stiftlasproces. De meest standaard mogelijkheid is het toepassen van een CNC gestuurde stiftlasautomaat. De CNC stiftlasmachine laat bouten en stiften (van 3-10 mm in diameter en 40 mm in lengte) nauwkeurig en volledig geautomatiseerd lassen, overeenkomstig met alle bekende stiftlasprocessen. Goedhart: “Een steeds toegankelijker alternatief is het gerobotiseerd stiftlassen. Het grote voordeel hierbij is dat de laspositie driedimensionaal vrij programmeerbaar is en gecombineerd kan worden met andere processen op dezelfde installatie.”

Stiftlassen wordt in de plaat- en draadverwerkende industrie veelal toegepast voor het bevestigen van stiftlasbouten en draadbussen op een plaat- of buisproduct. “Denk hierbij aan een instrumentenpaneel of het paneel van bijvoorbeeld een intercom. Die zijn veelal met draadstiftjes aan de ondergrond bevestigd”, zegt Goedhart. Een voordeel van stiftlassen is dat dit demontabel is, in tegenstelling tot puntlassen. Ook zouden voorgelakte platen middels stiftlassen kunnen worden bevestigd.

“Voorgelakte platen zijn een mogelijke uitdaging voor het puntlasproces”

TESTCENTRUM EN KLANTSPECIFIEKE WENSEN

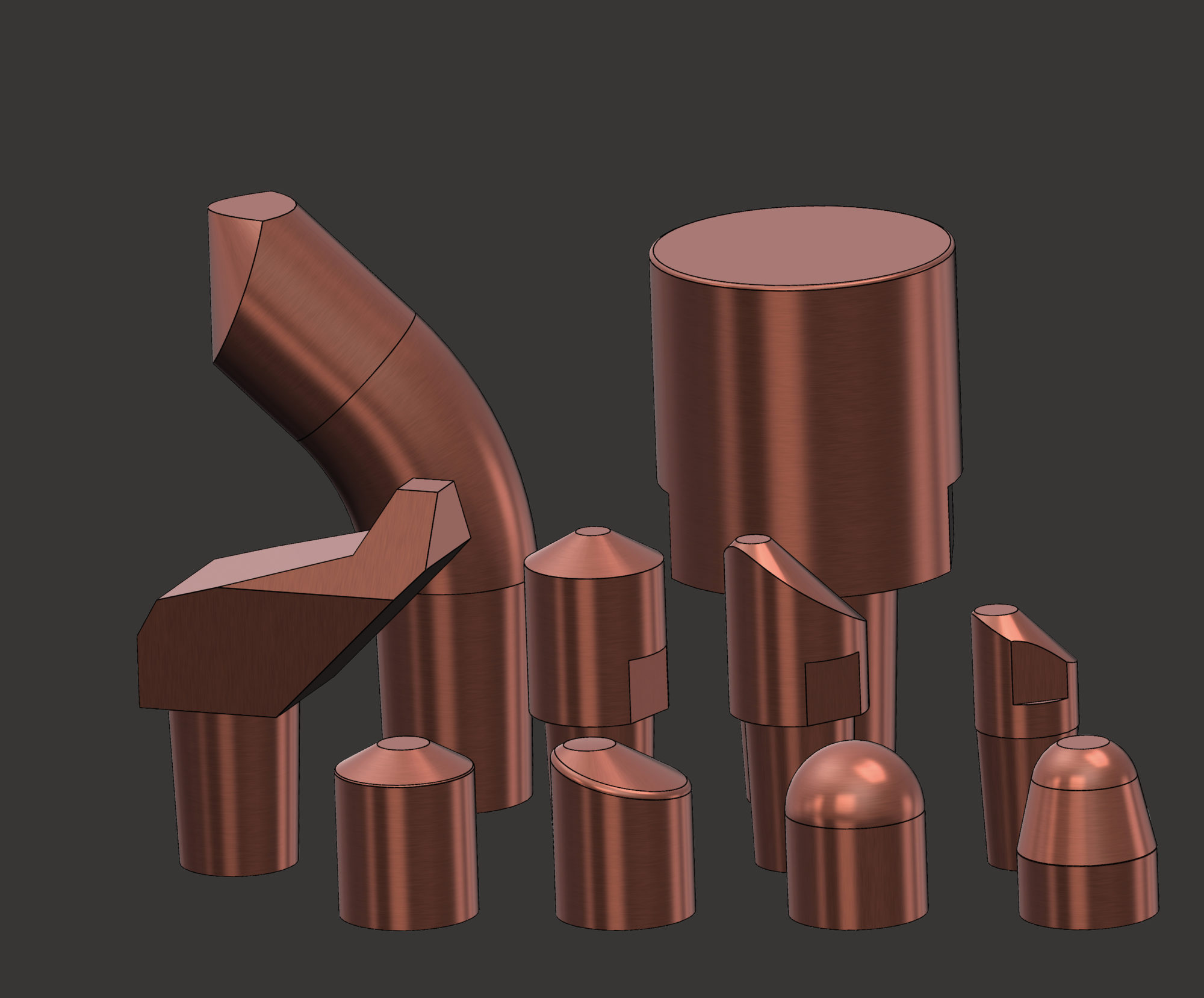

Naast standaard puntlasmachines, heeft Laskar Puntlastechniek de mogelijkheid om productspecifiek een puntlasmachine aan te passen aan de wensen van de klant. Als basis hiervoor wordt vaak een standaard frame of puntlasmachine gebruikt, waar de gewenste uitbreiding en opties op worden voorzien om een product reproduceerbaar te kunnen puntlassen. Goedhart: “Eén van de belangrijkste onderdelen bij het puntlassen zijn natuurlijk de puntlaselektroden. Deze elektroden brengen immers de verbinding tot stand en bepalen in grote mate de kwaliteit van de puntlas. Door net even wat meer aandacht te besteden aan de puntlaselektroden, kan de kwaliteit van de puntlasverbinding eenvoudig worden verbeterd. Bij Laskar Puntlastechniek hebben we keuze uit diverse standaard puntlaselektroden, geproduceerd van een koper chroom zirkonium legering. Maar op aanvraag kunnen deze ook in een andere samenstelling geleverd worden.” Samen met de klant kijkt hij wat de beste puntlastoepassing is, met het product als uitgangspunt. Laskar Puntlastechniek beschikt tevens over een testcentrum, waar klantspecifieke

oplossingen getest en gedemonstreerd kunnen worden. “Op deze manier kunnen wij ons uitgebrachte advies in de praktijk realiseren, zodat de klant exact ziet wat hij kan verwachten van het resultaat. Als dit resultaat naar tevredenheid is, wordt de gewenste apparatuur aangeboden in de juiste configuratie. Deze intensieve samenwerking is goed voor het vertrouwen van de klant, waarbij wij altijd de missie hebben om probleemoplossend werken. Onze missie is niet voor niks: de betrouwbare verbinding.”

WERKEN AAN BEKENDHEID

“Vanuit Laskar Puntlastechniek werken we in de totale breedte: naast service en onderhoud doen we ook scholing en (herhalings)trainingen. We implementeren het stiftlassen bij bedrijven en begeleiden dit procesgebied. Verder geven we ook gastlessen op het gebied van stiftlassen”, aldus Goedhart.

Ondanks het brede toepassingsgebied voor weerstandlassen, werkt Laskar Puntlastechniek nog altijd aan de bekendheid van deze techniek door middel van demonstraties op beursen en op het internet. Daarnaast is Laskar Puntlastechniek lid van de werkgroep Plaatwerk (FPT-Vimag), om de kennis op het gebied van plaat- en buisverwerking op peil te houden voor de komende generatie. Goedhart: “Hierbij proberen we de jeugd ook meer betrokken te maken met de plaatwerktechniek. Binnen de werkgroep wordt samengewerkt aan het grootschaliger organiseren van het opleidingsniveau, om zo de maakindustrie in Nederland zeker te kunnen stellen.”

Laskar Puntlastechniek staat zelf ook open voor stagiaires en afstudeerders om deze kennis verder over te dragen.

NIEUWE VESTIGING

Ondanks dat Goedhart van mening is dat puntlassen en andere weerstandlastoepassingen een grotere bekendheid mogen krijgen, is de afdeling in de afgelopen jaren flink gegroeid. Verhuisde het bedrijf tien jaar geleden nog van Hardinxveld naar Gorinchem, staat de volgende verhuizing in augustus 2019 alweer gepland. Hierbij verhuist de afdeling Puntlastechniek op zichzelf naar een nieuwe vestiging in Hardinxveld-Giessendam. Qua klantcontacten is Laskar Puntlastechniek inmiddels voor zestig procent werkzaam in Nederland en voor veertig procent werkzaam in België. Goedhart: “Het komt daarbij wel steeds vaker voor dat onze klanten productievestigingen in het buitenland hebben, waardoor onze puntlasmachines en automatiseringen door heel Europa worden geïmplementeerd. We merken dat ter plaatse ook veel behoefte is aan opleiding en service.”