Wanneer voor een machinebouwer de luchtvaart- en automotive-industrie de belangrijkste takken van sport zijn, dan kun je er vanuit gaan dat de stand der techniek tot de hogere regionen behoort. Voor Okuma geldt dat ook. Het grote assortiment slijpmachines en multitasking, horizontale en verticale machines zijn dynamisch, thermisch stabiel en hoognauwkeurig. Alle eigenschappen die men verlangt in de luchtvaartindustrie. Nu is aan het assortiment nog een extra mogelijkheid toegevoegd; de super-multitasking machine.

Luchtvaartindustrie vraagt om stabiliteit, nauwkeurigheid en multi-inzetbaarheid

“Super-multitasking voorkomt omspannen”

“Okuma is een echt engineeringsbedrijf. Alles wat ingewikkeld is, daar ziet Okuma kansen in. Dat heeft ook geleid tot de meest recente ontwikkeling, namelijk super-multitasking”, vertelt Stefan Vielsaecker, Senior Manager bij Okuma Europe. De Laser EX-Serie combineert frezen, draaien, slijpen, harden én Additive Manufacturing (AM). “Met de machines in deze serie kunnen gebruikers in de luchtvaartindustrie, maar zeker ook in de gereedschap en matrijzenbouw, werkstukken produceren die volledig kant-en-klaar van de machine komen.” Door AM in het bewerkingscentrum te integreren, worden de mogelijkheden aanzienlijk uitgebreid. De machine kan dan ineens gebruikt worden om reparaties aan dure onderdelen uit te voeren of om werkstukken van een goedkoop basismateriaal uit te breiden met geometrieën van dure legeringen, die aan hoge eisen moeten voldoen. Voor de luchtvaartindustrie kunnen bijvoorbeeld turbines gerepareerd worden of er kunnen vaandels of turbinebladen aan een bestaand onderdeel toegevoegd worden. Vielsaecker: “Het is een groot voordeel dat vlakken die met AM zijn aangebracht direct kunnen worden nabewerkt middels frezen, draaien of slijpen. Ook kan de laser ingezet worden om oppervlakken te harden. We zijn nu op een punt gekomen dat we onze klanten moeten overtuigen van de voordelen. De interesse is er zeker, maar men is nog erg voorzichtig om tot aankoop over te gaan. Dat komt omdat de machines relatief duur zijn en klanten het niet prettig vinden als de spil stilstaat terwijl het ‘trage’ AM-proces bezig is. Men moet alleen niet vergeten dat het werkstuk zonder omspannen, compleet bewerkt van de machine komt. Omspannen en het opnieuw uitlijnen kost ook een hoop tijd. Om niet te spreken over het telkens verliezen van het nulpunt en de mogelijke onnauwkeurigheden die dit met zich meebrengt. In Japan, de belangrijkste afzetmarkt voor Okuma en het land waar alle machines worden geproduceerd, zijn momenteel klanten die de LMD-technologie willen integreren in machines van twaalf meter lang voor de gereedschap- en matrijzenbouw. Als AM bij zulke grote machines winstgevend kan zijn, dan kan het dat zeker zijn bij kleinere bewerkingscentra.” Volgens Hans Volker, commercieel directeur van Gelderblom uit Houten, is er ook in Nederland veel interesse naar AM. Maar hij ziet ook dat bedrijven nog niet investeren in zogenaamde hybride machines. “De meeste bedrijven hebben momenteel nog niet de opdrachten of het type werkstukken die interessant zijn om met deze super multitasking machines te maken. Dat komt deels omdat men nog niet ontwerpt met de mogelijkheden van AM in gedachte. Die verandering heeft tijd nodig en we zijn ervan overtuigd dat in de toekomst AM een grote rol gaat spelen in de productietechniek. Op het moment dat die tijd aanbreekt, zijn wij samen met Okuma klaar om de machines en kennis te kunnen leveren”, aldus Volker.

MEER MACHINES PER LASERBRON

De Laser EX super-multitasking machines maken gebruik van de LMD (Laser Metal Deposition) techniek. Hierbij wordt een poeder via een nozzle die parallel staat aan de spil, in de machine geblazen en daar gesmolten door een laser. “De laserbron die we gebruiken is van Trumpf. Helaas is dit een dure oplossing, maar wel de beste. Het voordeel van de laserbron is dat meerdere machines gekoppeld kunnen worden. Daarmee wordt de investering naar verhouding goedkoper”, vertelt Vielsaecker. De laserkop is ontwikkeld door Fraunhofer en kan worden voorzien van een standaard Capto- of HSK-opname. In totaal kunnen er drie type nozzles gemonteerd worden, al naargelang er fijn (1 kW en 7 mm afstand), grof (3 kW en 12 mm afstand) of een heel hoog bouwvolume (5 kW en 16 mm afstand) gewenst is.

VIJFASSIG VERSPANEN

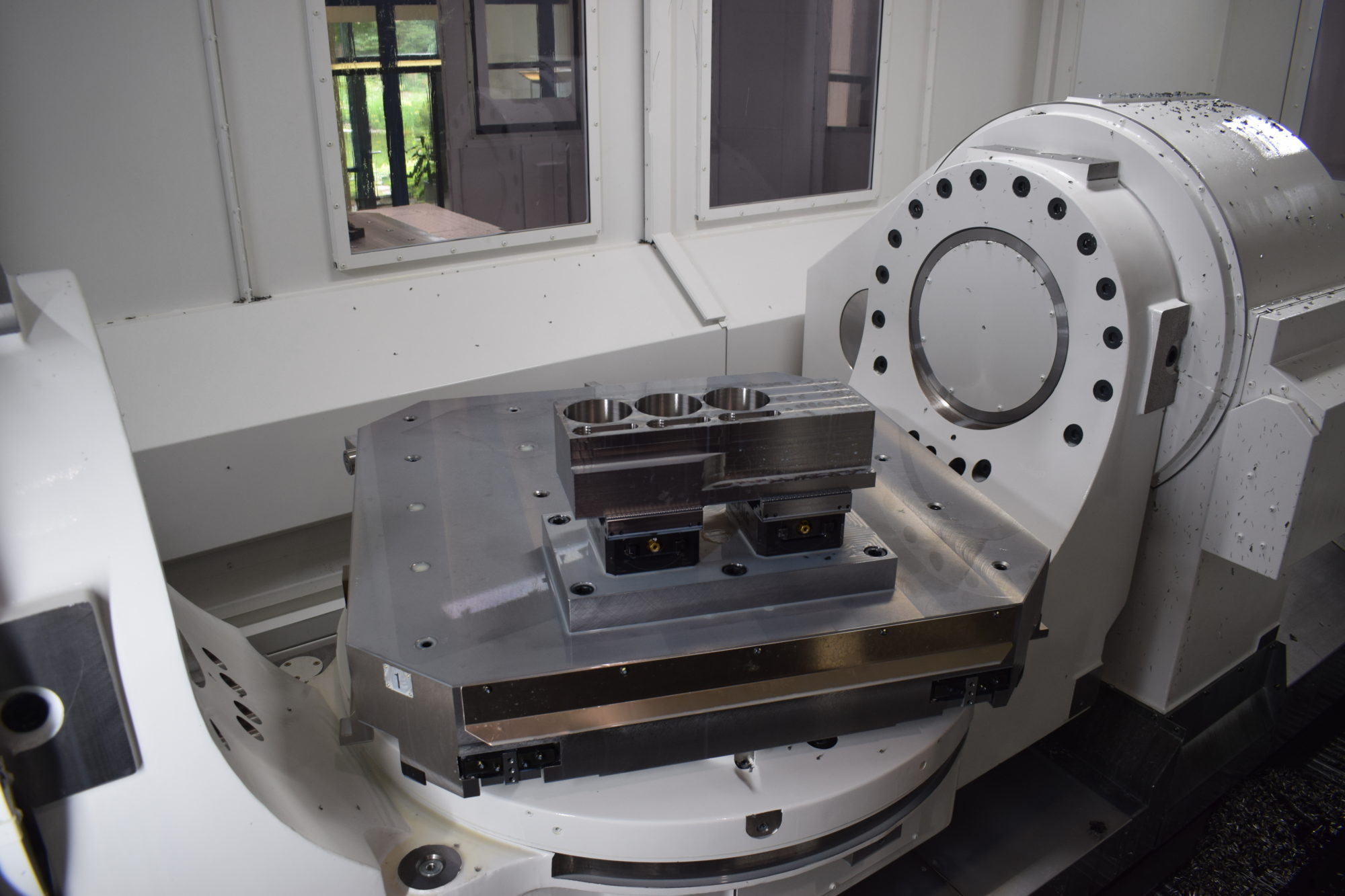

Bij Okuma Europe in Krefeld (D) worden naast spilreparaties, warehousing en technische ondersteuning ook diverse machines gepresenteerd in het democentrum. De machines worden gebruikt voor seminars, trainingen en om klanten de bewerkingsmogelijkheden te laten zien. Er zijn machines uit de Laser EX serie en bijvoorbeeld ook een grote horizontale vijfassige MU- 10000H te bewonderen. Het bewerkingscentrum heeft een vierkant pallet van één meter, is geschikt voor werkstukken met een diameter van 1.500 mm x 1.125 hoog en een massa tot 2.500 kg. Dankzij het stabiele frame, de krachtige spilopties en diverse oplossingen die de temperatuur van de machine constant houdt (Thermo Friendly Concept), trillingen voorkomt (Machining Navi) en automatisch de parameters aanpast voor optimale bewerkingscondities (Servo Navi), zijn legeringen zoals titanium en Inconel goed en nauwkeurig te verspanen. Het bewerkingscentrum kan onder de juiste condities verspaningsvolumes tot 1.000 cmÑ behalen. “Voor een maximaal rendement is de juiste CAM-strategie essentieel. Okuma werkt samen met CAM-ontwikkelaar Open Mind en hun hyperMILL MAXX-bewerkingspakket om het maximale uit de machine te halen.” Het hyperMill pakket bevat modules voor efficiënt voorbewerken, nabewerken en boren, die aanzienlijke tijdsbesparingen en een betere oppervlaktekwaliteit mogelijk maken. “Met de juiste CAM-strategie kan een tijdsbesparing tot wel negentig procent worden bereikt bij vijfassig verspanen.” Voor meer dynamische verspaning heeft Okuma ook kleinere bewerkingscentra op de markt gebracht. Zo staat in het democentrum de MU-4000V. Dit is een verticale vijfasser die dankzij de open bouwwijze erg geschikt is voor automatisering vanaf de zijkant, terwijl de operator goed bij de werktafel kan.

SLIMME PRODUCTIEFABRIEKEN

Okuma produceert alle machines in Japan. Hier heeft de machinebouwer drie grote productielocaties (tot wel 35.000 m2 per fabriek) die volledig zijn opgezet als Smart Factory. 24/7 worden hier volledig geautomatiseerd bewerkingscentra geproduceerd. Met Connect Plan biedt Okuma zijn gebruikers nu ook de mogelijkheid hun fabriek te digitaliseren. Connect Plan is ontworpen voor het aansluiten van machines aan IoT-gebaseerde productie-installaties. De applicatie maakt geavanceerde visualisatie van de hele fabriek mogelijk, evenals real-time gegevensverwerking en -analyse. Voor het feitelijke bewerkingsproces kunnen operators een uiterst nauwkeurige driedimensionale simulatie uitvoeren om te zorgen dat alles volgens plan verloopt. Kunstmatige intelligentie (AI) geïntegreerd in de CNC van Okuma maakt voorspellend onderhoud mogelijk om kostbare reparaties en uitvaltijden te voorkomen.