Meettasters, meetsystemen en kalibratie-oplossingen zijn volgens Renishaw de basis voor een optimale productie en een hoge constante werkstukkwaliteit. Dit geldt met name bij volledig onbemande productie. Hans van Rossum, Benelux Sales Manager en Rob Reuter, Area Sales Manager bij Renishaw, vertellen over de voordelen van meetoplossingen in het productieproces en hoe bedrijven stapsgewijs hun productie kunnen optimaliseren middels meettechniek.

Produceren met in-proces meetcontrole

”Meten vormt basis van automatisering en I4.0”

WAAROM IS MEETTECHNIEK ZO BELANGRIJK IN DE VERSPANING?

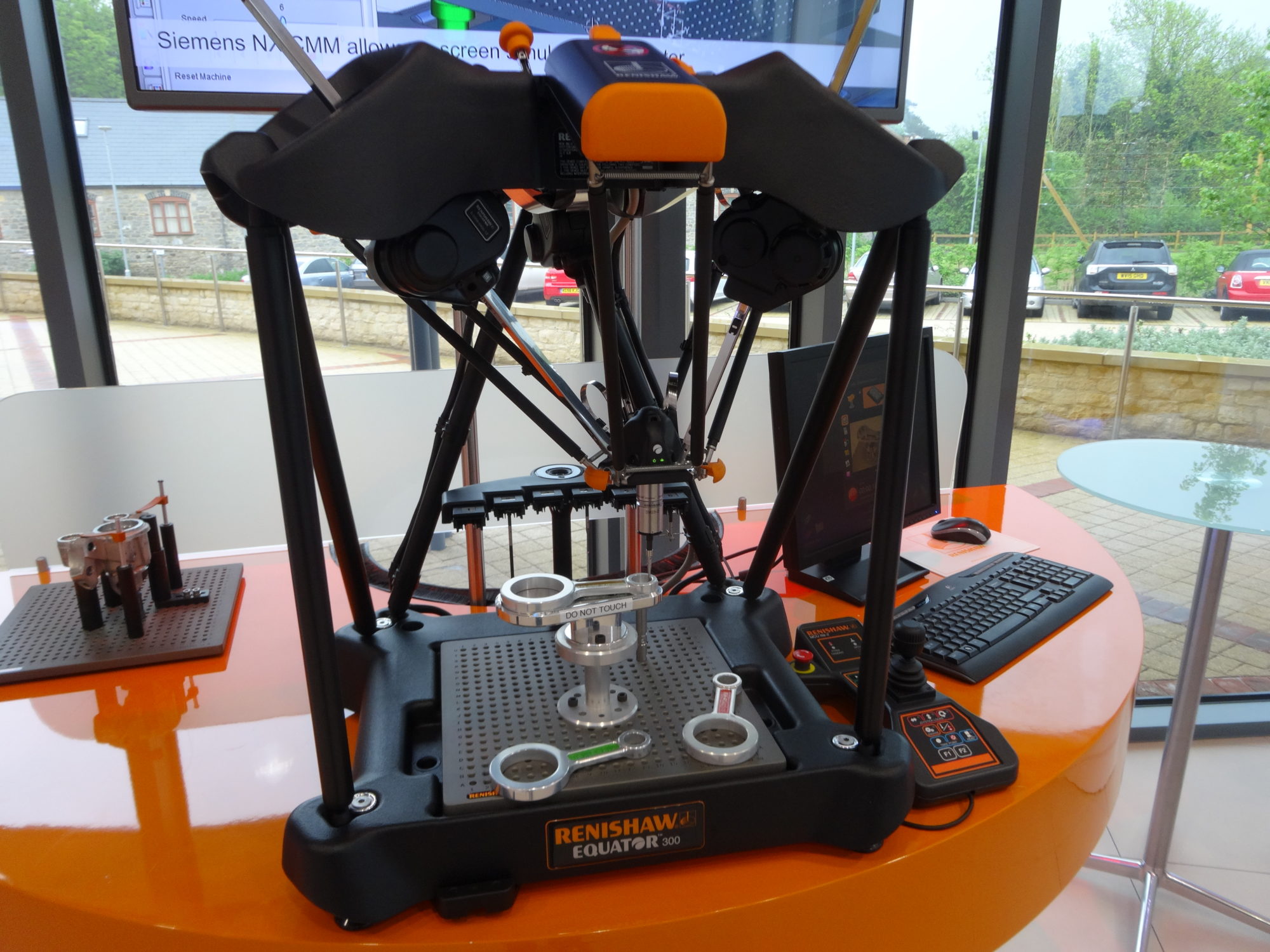

“Er wordt op dit moment veel gepraat over volautomatische en zogenaamde ‘slimme’ fabrieken. Om dit te realiseren zijn meetsystemen en -sensoren onmisbaar in bewerkingsmachines. Meettasters en lasersystemen kunnen eventuele problemen, zoals gereedschapsbreuk, -slijtage of maatafwijkingen in het werkstuk op de machine detecteren. Dankzij een directe terugkoppeling van de meetgegevens naar de CNC-besturing kan er direct ingegrepen worden. Zo kunnen afkeur en ongewenste kosten vroegtijdig worden voorkomen. Alle producten van Renishaw zijn gericht op het beheersen van het proces en het repeteerbaar bewerken van nauwkeurige producten. Daarnaast verkorten oplossingen zoals meettasters, de instel- en cyclustijden, door werkstukken automatisch op te zetten en in-proces te inspecteren. Op beurzen en in onze demoruimte in Breda kunnen we dit klanten laten zien, met behulp van een complete productiecel. De productiecel bestaat uit een bewerkingsmachine, een robot, diverse meetsystemen in de bewerkingsmachine en het Equator meetsysteem van Renishaw.”

WAT IS HET DOEL VAN DIE CEL?

“Het doel van deze installatie is om aan te tonen hoe verschillende technologieën samen kunnen bijdragen aan hogere productiviteits- en productiecapaciteiten. Naast meettasters en -systemen voor het meten van de gereedschappen en het uitlijnen van het werkstuk, is de cel uitgerust met een Equator voor het uitvoeren van vergelijkende metingen. De Equator vergelijkt de producten met een ‘master’ als referentie. Omdat de master zich in de dezelfde omgeving bevindt als de werkstukken, kan de Equator de producten meten terwijl veranderingen door thermische omstandigheden worden gecompenseerd. In combinatie met de software kan het proces constant bewaakt en bijgesteld worden, zodat de productmaten binnen de toleranties blijven. Daarmee creëren we dus eigenlijk een zelfcorrigerende productiecel voor het onbemand produceren van kleine series. Overigens worden producten achteraf in de meeste gevallen ook nog nagemeten op coördinatenmeetmachines (CMM). Veel klanten van toetoeleveranciers die werkzaam zijn in de high-tech industrie vragen om meetrapporten. Dat is momenteel alleen met een CMM te realiseren. Maar misschien kan er in de toekomst wel een meetrapport gemaakt worden met de metingen die op de machine worden verricht. Dat is iets wat een aantal klanten van ons al vraagt.”

WERKT DEZE PROCESCONTROLE IN DE PRAKTIJK?

“Ik denk dat we met onze eigen fabriek in Engeland heel goed kunnen aantonen dat meetsystemen in de productie een positief effect hebben op de productiviteit. Renishaw produceert namelijk zijn productportfolio in een volledig geautomatiseerde fabriek met meer dan 300 CNC-machines. De producten die we op de markt brengen, worden ook door Renishaw gebruikt om de productie te optimaliseren. Zo zijn alle productiemachines uitgerust met meettasters en meetsystemen voor het controleren van gereedschappen en werkstukken. Veel van de producten die we verkopen zijn ontwikkeld om een oplossing te bieden voor vragen vanuit onze eigen fabriek. En in die fabriek worden nieuwe producten uitvoerig getest en toegepast, alvorens ze op de markt komen. Daarom zijn we ervan overtuigd dat ons productportfolio relevant en interessant is voor onze klanten. Je kunt de Renishaw fabriek eigenlijk zien als onze showroom.”

GROEIT DE VRAAG NAAR IN-PROCES METEN?

“Fabrikanten zien steeds vaker de voordelen in van procescontrole. Dat komt omdat men steeds meer bezig is met het optimaliseren van het productieproces met betrekking tot snelheid, flexibiliteit, kwaliteit, herhaalbaarheid en kostenverlaging. Het productportfolio van Renishaw ondersteunt het volledige spectrum van industriële metrologietoepassingen. Om het overzichtelijk te maken en om fabrikanten te helpen bij de start van het integreren van meten op de machine, hebben we een procespiramide opgezet. Deze piramide bestaat uit vier fases en geeft per fase aan wat er moet gebeuren om het procescontroletraject te doorlopen. De eerste fase is de procesbasis. In deze fase gaan we inzoomen op het productieproces bij de klant. We kijken naar de geometrie van de machine en eventuele afwijkingen in de machine. De eerste fase moet ervoor zorgen dat er onder stabiele condities geproduceerd kan worden. Het kalibreren van de statische en dynamische prestaties van een machine gebeurt met onze laserinterferometer-en ballbarmeetsystemen. Een recente ontwikkeling is de XM60, meerassige kalibrator, die zowel lineaire als hoek- en rechtheidsfouten opneemt. Hierbij kan het systeem ook nog rekening houden met de omgevingstemperatuur. De XM60 is met name handig bij het kalibreren van vijfassige bewerkingscentra. Later kunnen deze oplossingen ook gebruikt worden voor periodieke controles. Dan kan bijvoorbeeld ook de groei van afwijkingen in de machine gemeten worden.”

De Equator maakt het mogelijk om in een geautomatiseerde productie werk- stukken te controleren. De meetdata kan teruggekoppeld worden naar het bewerkingsproces, zodat er aanpassingen uitgevoerd kunnen worden of, indien nodig, de productie kan worden stilgezet. Zo wordt afkeur beperkt

DE BASIS IS DUS CRUCIAAL VOOR DE ANDERE FASES?

“Klopt. Als de basis niet goed is dan kunnen we niet het optimale uit de opvolgende fases halen. De tweede fase is namelijk procesinstelling. Deze fase gaat over het vaststellen van de productlocatie (hoe is mijn product ingespannen?) en gereedschapsgegevens (is het gereedschap aanwezig? Wat is de lengte en diameter van het gereedschap?). Klanten gebruiken tasters voornamelijk nog voor het nulpunt resetten, terwijl een taster juist voor zoveel meer handelingen is in te zetten. Dat wordt in de tweede fase duidelijk. In de derde fase komt dan pas de in-proces controle. Je ziet dat een verspanend bedrijf al veel zaken op orde moet hebben voordat er een geautomatiseerde controle kan plaatsvinden tijdens het bewerkingsproces. In de derde fase worden met behulp van onder andere tasters in-proces de verschillende variatiebronnen gecontroleerd. Denk dan aan gereedschapsslijtage, temperatuurvariaties en de maatvoering van het werkstuk. Deze gegevens kunnen teruggekoppeld worden naar het proces, waarna eventuele offsets automatisch bijgesteld kunnen worden, terwijl er verspaand wordt. Ook kan het systeem ervoor kiezen om de productie te stoppen bij bijvoorbeeld gereedschapsbreuk..”

EN WAT HOUDT DE VIERDE FASE DAN NOG IN?

“De vierde en laatste fase van de procespiramide is procesbewaking. De procesbewaking richt zich op de bewakings- en rapportageactiviteiten die informatie bieden over de resultaten van voltooide processen. Deze informatie kan gebruikt worden om daaropvolgende activiteiten positief te beïnvloeden. Hier komt in een geautomatiseerde productiecel de Equator van pas. Daarnaast wordt de eindcontrole van werkstukken over het algemeen nog altijd gedaan op een CMM. Het meten op een CMM is een tijdrovend proces en bij veel bedrijven is dit de bottleneck in de productie. Om dit proces te versnellen en om ook complexere producten in een opspanning te kunnen meten, heeft Renishaw de REVO-2 ontwikkeld. Het REVO-systeem maakt gebruik van gesynchroniseerde bewegingen en vijfassige meettechnologie. Dit zorgt ervoor dat de CMM minder bewegingen hoeft te maken en geen last heeft van dynamische effecten bij snelle meetsnelheden. Dit wordt bereikt door de REVO-2-kop langzame bewegingen te laten maken terwijl de CMM lineair traag beweegt. Dankzij de REVO-2 kan er tot wel vijftig procent tijdswinst worden behaald. Zoals je ziet heeft Renishaw dus voor elke fase in de procespiramide de juiste producten. Uit een mogelijkhedenstudie van Renishaw blijkt dat bij een intelligent proces met een intelligente controle er 60.000 keer minder uitval en herbewerking is dan wanneer men alleen naar de procesinstellingen kijkt.”

KLOPT HET DAT DE MEETTASTER IN ELKE FASE TERUGKOMT?

“De meettaster kun je zien als de rode draad in de gehele procespiramide. Zoals ik al eerder vertelde gebruiken de meeste bedrijven de meettasters alleen om het nulpunt te bepalen. Maar zoals je ziet is de taster multi-inzetbaar. De ontwikkelingen in meettasters gaan daarom ook gewoon door. Een van de recente oplossingen is het Sprint tastersysteem. Deze kan gebruikt worden voor het meten van complexe 2D- en 3D-oppervlakken middels contact-scannen. Het Sprint-systeem kan daardoor snelle scans maken van vormen, zoals cirkels, bogen en vlakken. Het systeem verlaagt dankzij het scannen de set-up- en inspectietijd van componenten ten opzichte van een standaard meettaster.”